鋼結構技術論文

摘要:本文結合深圳京基蔡屋圍金融中心工程伸臂桁架核心筒處大型厚壁鑄鋼件的使用,對鑄鋼件節點設計、焊接特點等問題進行了探討,提出鑄鋼節點構造優化方案,有效避免鑄鋼件本體撕裂;針對鑄鋼件的焊接難點,考慮材料、焊接順序、工藝參數等因素對焊接質量的影響,對焊接工藝進行優化,制定合理的工藝技術措施,使得大型厚壁鑄鋼件在超高層建筑結構中得以成功應用。

關鍵詞:大型厚壁鑄鋼件 鑄鋼節點 超高層 焊接特點 工藝技術措施

1 引言

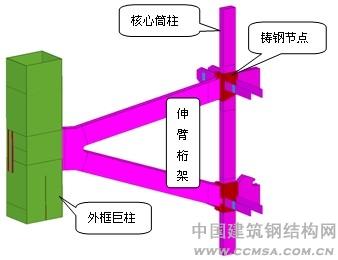

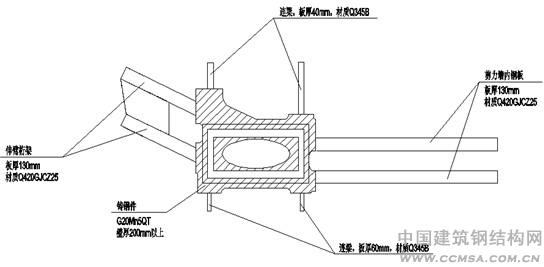

正在建設中的京基金融中心工程(圖1)位于深圳市繁華中心區,占地面積達4.6萬平方米,地下四層,地上98層,結構總高度達446米;其結構平面為矩形,采用框架核心筒加伸臂桁架結構體系,沿高度方向設有4個加強層,配有伸臂桁架及巨型斜撐桁架,其中37~38層、55~59層加強層核心筒內筒柱與桁架連接節點部位有兩軸線因連接桿件傾斜角度大,受力復雜,設計采用了鑄鋼節點(圖2)。該鑄鋼節點分別與伸臂桁架、箱型鋼柱、剪力墻內鋼板及連梁焊接,與之連接鋼板厚度為60~130mm,涉及鋼材材質包括Q345B、Q345GJC、Q420GJC等。

圖1京基金融中心

圖2鑄鋼節點

鑒于鑄鋼節點應用于本工程荷載較大、受力復雜的關鍵部位,加上鑄鋼材料固有的一些缺點,因此鑄鋼節點的設計及焊接工藝顯得尤為重要,可靠與否直接關系到整體結構的安全。

2 工程鑄鋼件特點及焊接難點分析

(1)鑄鋼節點部位多個桿件交匯,與之連接桿件均為厚板構件,其中伸臂桁架弦桿使用的鋼板最厚,最大為130mm,材質為低合金高強鋼Q420GJC,焊接熔敷量大,焊接殘余應力大;

(2)鑄鋼件勻質性差,結構較軋制鋼板疏松,厚度方向受力較弱,不能用厚度方向性能Z向指標對鑄鋼件衡量;

(3)厚度60~130mm的鋼板焊接于鑄鋼件的表面,過大的焊接收縮應力增大了鑄鋼件厚度方向層狀撕裂傾向,一旦出現此結果,修復將很困難;

(4)鑄鋼件晶粒粗大,如果焊接材料、焊接工藝不當,容易產生冷裂紋;

(5)鑄鋼件由于本身生產特點決定了晶間存在低熔點偏析,且雜質較多,高的熱應力作用情況下可能導致鑄鋼件內部熱裂紋;

(6)鑄鋼件本身存在疏松氣孔,焊接過程中內部氣體的分解,增加了熔池中氣體的成分,易產生氣孔;

(7)鑄鋼節點分支桿件多,個別桿件相對于柱身存在雙向的傾斜角度,空間定位困難,增加了制作精度控制難度。

3 鑄鋼節點設計與節點構造優化

鑄鋼焊接節點設計計算時,鑄鋼受力計算截面為與之連接的鋼板對應的截面積,材質、節點構造如不滿足規范條件,將會給鑄鋼節點的制作和受力帶來極大風險,給結構安全帶來嚴重隱患,所以節點的設計不僅需滿足承載能力要求,同時還應考慮鑄造、制作及焊接工藝方面的要求,因此要充分考慮以下幾個方面:

(1)明確鑄鋼件化學成分、機械性能、熱處理要求及驗收標準等。

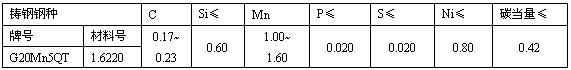

本工程鑄鋼節點鑄鋼件材質G20Mn5QT,按《鑄鋼節點應用技術規程》CECS 235:2008標準要求進行控制,主要性能指標屈服強度Rp0.2≥300MPa,抗拉強度Rm=500-650MPa,延伸率A≥22%,沖擊功AKV(20℃)≥60。

為保證良好的焊接性能,鑄鋼件化學成分滿足下表規定(見表1):

表1鑄鋼件G20Mn5QT化學成分

(2)鑄鋼節點與其他構件連接時,受拉控制為主的焊縫連接應采用對接全熔透焊縫;在節點構造上,要盡量避免鑄鋼本體直接與構件T形焊透連接,采用鑄鋼本體伸出臺階與厚板部件連接,伸出的臺階壁厚不得急劇變化,其壁厚變化斜率應小于1:5。

(3)鑄鋼節點細部設計應避免尖角或直角,且有利于氣體的排出。

4 焊接工藝技術

由于伸臂桁架鑄鋼節點焊接熔敷量大,焊接后易產生焊接變形,焊接應力可能導致裂紋;采取合理的焊接工藝措施,從根本上減小或消除焊接問題誘因是保證鑄鋼節點質量關鍵所在。

4.1 焊前鑄鋼件檢查控制

為確保鑄鋼件接頭的焊接質量,焊接之前對鑄鋼件母材焊接接頭的臺階部位150mm區域進行超聲波檢測,檢測標準為:GB7233-87《鑄鋼件超聲波探傷及質量評級方法》,質量等級為II級。

對變截面或交接部分以及接頭的坡口面,按GB9444采用磁粉表面探傷,II級合格。

4.2 焊接方法與焊接材料選擇

(1) 焊接方法選擇上,采用埋弧自動焊或實芯焊絲CO2氣體保護焊。 按《鑄鋼節點應用技術規程》CECS235:2008標準規定,鑄鋼件與構件母材碳當量基本相同時,按與構件母材相同技術要求選擇焊材。

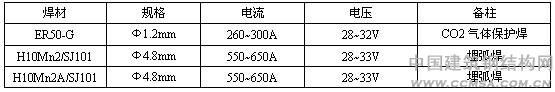

(2)Q345B、Q345GJC與G20Mn5QT焊接,焊材選用H10Mn2/SJ101或ER50-G。

(3)Q420GJC與G20Mn5QT焊接,設計受力計算按構件母材鋼板的截面積計算,選用焊材應滿足Q420GJC機械性能要求,選用焊材為H10Mn2A/SJ101。

4.3 焊接模擬試驗及工藝評定試驗

焊接鑄鋼件與桿件的連接接頭,正式施焊前進行焊接模擬試驗,初步確定接頭的焊接變形量,根據變形偏差,確定焊接順序。

進行必要工藝評定試驗,獲取真實的實驗數據,確定合理的工藝參數,以保證接頭焊縫的致密度,力學性能指標及外觀達到設計與規范要求。

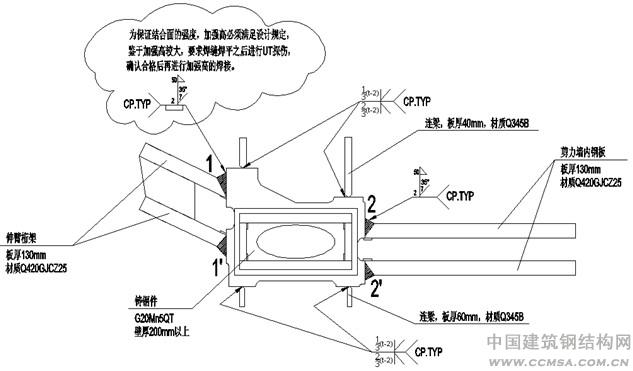

本工程鑄鋼焊接節點示意圖描述見圖3

圖3鑄鋼焊接節點

按此鑄鋼件焊接節點,根據《建筑鋼結構焊接技術規程》(JGJ81-2002)要求,考慮焊接方法及焊接位置,主要進行以下鑄鋼件焊接工藝評定,見表2及圖4~5:

焊接工藝評定列表

4.4 焊接方案與實施

根據焊接工藝試驗結果,確定焊接工藝如下:

(1). 鑄鋼母材不開坡口,減小熔合比,減小鑄鋼材料粗晶雜質向焊縫區過渡。

(2). 嚴格控制鑄鋼件母材的預熱溫度,要求達到150--200℃,預熱應沿焊縫中心兩側各100mm以內進行全方位均勻加熱,當預熱溫度范圍均達到預定值后,持續20-30分鐘,溫度的測試須在距坡口80-100mm處進行,采用遠紅外測溫儀測試。層間溫度應保持最低預熱溫度,但最高不應超過250℃。

(3). 嚴格控制焊接材料的儲存、烘焙、發放、空氣中暴露等要求,避免焊接材料受潮后,造成焊縫中氫含量增加。

(4). 在滿足根部焊道尺寸情況下,可選擇適中的規范進行焊接,應避免受熱條件不足及散熱較快而產生焊道裂紋,加強對根部焊道的檢驗,確認無缺陷后方可進行填充焊道和蓋面焊道的焊接,填充焊道和蓋面焊道亦采用小電流、快速度、多層、多道焊接工藝措施,特別是靠近鑄鋼件的坡口邊,應盡可能選稍小規范焊接。焊接工藝參數見表3

表3 焊接工藝參數

(5). 焊后立即進行后熱保溫處理,后熱應在焊縫兩側各100mm處全方位均勻加熱,加熱方式采用電腦溫控電加熱或火焰加熱。后熱溫度應為200--300℃,溫度測量距焊縫中心線50mm處進行,溫度達到后不少于兩層石棉布緊裹并用扎絲捆緊,保溫時間不少于2小時,確保接頭區域達到環境溫度后方能拆除。

(6). 采用磁粉探傷方法檢查焊縫及焊縫周圍是否存在焊接裂紋。

4.5 焊接要求及焊接順序控制

圖6鑄鋼節點焊接形式

該節點焊接中,除首先保證焊接接頭的質量外,還要重點控制焊接變形,從根本上減小焊接拘束,保證焊接應力

釋放自由,防止應力約束過大導致節點連接部位尺寸偏差及裂紋產生。

圖6中焊縫1、2均為厚板焊接,焊縫加強高較大,焊接時,注意焊縫外觀成型,焊縫表面略凹,且宜與母材

表面平滑過度,以減小焊趾部位應力集中。

焊縫1與2由兩名焊工同時對稱施焊,焊縫1因桿件存在傾斜角度,考慮變形方向,焊接時先焊上部焊縫。對

稱施焊的焊縫1、2焊至焊縫高度的1/3后,翻身焊接下部焊縫,焊至焊縫高度的2/3后,再次翻身焊接上部焊縫至

完成,然后翻身焊接完成下部焊縫。

通過上述工藝技術措施,本工程8個鑄鋼節點所有焊縫焊接取得成功,經第三方檢測,焊縫超聲波探傷合格

率達100%。同時各連接桿件定位尺寸偏差均在尺寸公差控制范圍內。

5 結束語

(1)通過對鑄鋼節點構造設計優化,有效避免焊接過程中鑄件本體層狀撕裂。

(2)通過試驗與研究,對大型鑄鋼件焊接施工技術進行優化,使其得以成功應用于超高層建筑中。

參考文獻

[1]. 鮑廣鰹《鋼結構施工技術與實例》中國建筑工業出版社 2005.3

[2].《鑄鋼節點應用技術規程》 CECS235:2008 中國計劃出版社

[3]. 陳祝年 《焊接工程師手冊》北京 機械工業出版社 2002.1

作者簡介: 陳東昱:女,1971年10月,寶鋼鋼構有限公司技術中心 焊接工程師,主要從事鋼結構焊接工藝研究