鋼結構技術論文

京滬高鐵南京南站鋼結構屋蓋結構為雙層焊接球網架,長452m,寬216m,投影面積9萬余平方米,支座安裝高度為40.4m,屋頂標高為59.96m。采取高空分塊單元滑移就位施工工藝,滑移最遠距離為375 m,單塊最大面積216 m X43 m。在施工過程中,網架的卸載是多個滑移單元合攏后卸載,一次最大卸載面積達216 m X107.5 m。利用大跨度鋼網架的柔性,采取多臺液壓千斤頂,分軸不同步卸載。既保證了卸載的效率,又保證了結構的安全及施工質量。

關鍵詞:高空滑移;特大型焊接球鋼網架;大面積鋼網架分軸不同步卸載。

1 南京南站鋼結構屋蓋工程概況

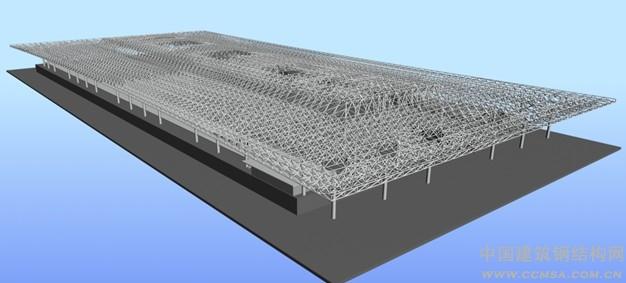

南京南站站房屋蓋鋼網架結構:為雙層焊接球網架,長452m,寬216m,投影面積9萬余平方米,支座安裝高度為40.4m,屋頂標高為59.96m。屋蓋造型為周邊低中間高,四周均懸挑于柱外,其中南北向懸挑達30m;支撐網架的柱網布置不均,東西向為42m、72m、42m,南北向分別為21.5m、40m、43m等共計68根φ1600×50mm鋼管柱,鋼管柱材質為Q390C;鋼網架屋蓋的基本構成單元—鋼管柱、萬向鉸支座、焊接球、桿系等網架層結構鋼采用Q345C。屋蓋焊接球鋼網架的三維效果圖見圖1所示,網架的典型節點見表1。

圖1 屋蓋焊接球鋼網架的三維效果 京滬高鐵南京南站

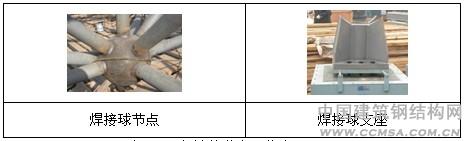

表1 網架連接節點一覽表 房屋蓋鋼網架高空滑移及卸載技術

2 南京南站焊接球屋蓋鋼網架工程的特點、難點

2.1 南京南站焊接球屋蓋鋼網架工程的特點

(1)結構體系單純、結構造型規則

站房屋蓋結構為單純的大跨度空間網架結構體系,而且整體造型比較規則,構件種類及節點型式也相對少。因此,無論是在結構體系、結構造型方面,還是在構件、節點方面,本工程并沒有特殊性,屬于常規性的大體量網架結構工程。

(2)工程體量大、構件數量多

屋面網架經四周懸挑后達到約9萬余平方米,整體鋼結構總重量約達8000余噸(不含藻井、馬道、屋面構件等)。網架構件規格普遍較大,桿件2.4萬余根,最大桿件為ф457×32;焊接球6702個,最大球為ф600×22。

(3)安裝跨度大、安裝高度高

屋面網架安裝跨度東西向為42m、72m、42m,南北向為21.5m、40m、43m等,跨度普遍較大;高度高度從41.200~58.164米(不包括藻井屋脊高度),且四周均為懸挑,最大懸挑達30米。

(4)高空拼裝焊接量大

現場拼裝、焊接多為高空拼裝、焊接,高空作業多,焊接條件差,難度高。

(5)組織、協調工作量大

屋面網架施工受現場諸多條件限制,網架的設計特征以及現場作業條件,決定了網架工程的組織協調量很大,尤其網架的東西兩側位于無站臺柱雨棚上方(懸挑30米)與站前工程施工交叉,且滬漢蓉場已經通車。

2.2 南京南站焊接球屋蓋鋼網架工程的難點

(1) 可控選擇的施工工藝少

關于本工程的屋面網架施工方案,自投標階段,已經進行過多次專家論證:均認為滑移是最適合本工程的施工工藝。這樣既解決了,構件、技術措施的垂直運輸和水平運輸問題,又有效的解決了與雨棚施工(和站臺、股道鋪軌)之間的沖突;

(2) 既能滿足質量、安全目標,又能實現工期目標的科學組織難度大

工程質量標準是國優“魯班獎”,安全目標是杜絕重傷、死亡事故,輕傷事故率低于0.1%;同時須保證已經運營的鐵路線,不受施工影響。

(3) 場地條件苛刻

狹長的施工區域,僅有南北兩端能夠利用,大量的技術措施材料、結構構件的水平運、垂直運輸輸難度大。

3 關鍵技術

在綜合工程的特點,充分分析工程的難點的基礎上,對南京南站焊接球屋蓋鋼網架采取了“分單元高空滑移+組合單元卸載就位”的施工方法。

3.1 工藝流程

施工準備→滑移單元分塊→滑移系統安裝→滑移單元拼裝、焊接、檢驗→滑移設備安裝調試→滑移→過程檢測→就位→填補滑移單元件桿件→大單元卸載→測量監控→形成整體

3.2 滑移單元的劃分

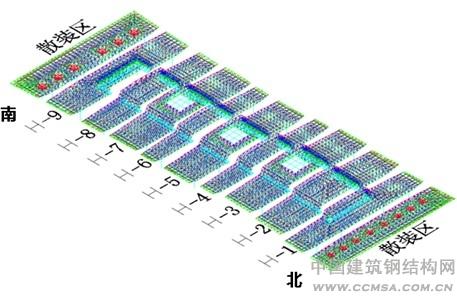

滑移單元和散裝區域劃分情況,見圖3.2所示。根據結構形式、現場作業面條件及安裝施工機械的選擇等各種因素進行劃分。

圖3.2 滑移單元和散裝區域劃分圖 京滬高鐵南京南站

鋼網架滑移分片單元劃分情況,見表3.2所示。

表3.2 鋼網架滑移分片單元劃分參數表

注:此分片單元按照1.5倍滑移單元自重考慮;

3.3 滑移設備選型及滑移工藝流程

3.3.1 滑移設備選型

(1) 鋼網架屋蓋最大滑移單元,計算重量約為1020噸(編號S-1),荷載不均勻系數取為1.3,滑移啟動瞬間最大摩擦系數取為0.3,軌道1、軌道4的最大豎向力均為128噸,軌道2、軌道4的最大豎向力均為380噸。軌道1、4的最大滑動摩擦力分別為F=μN 180*0.3=54噸,軌道2、3的最大滑動摩擦力分別為最大滑動摩擦力F=μN=380*0.3=114噸。

(2) 推進力:考慮荷載不均勻系數,軌道1、4的推進力=54*1.3=70噸,考慮荷載不均勻系數,軌道2、3的推進力=114*1.3=148噸。

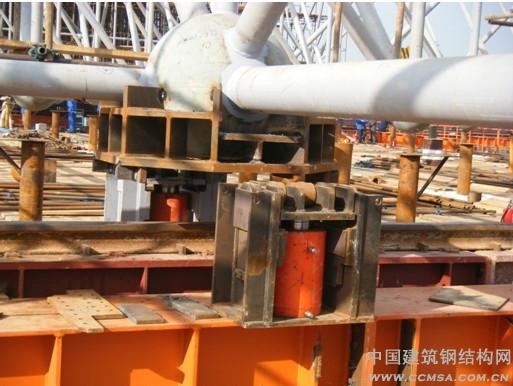

(3)依據上述摩擦力及推進力,均選取CSCEC-1000型數字液壓同步爬行機器人,單臺滑移推進力為100噸!

3.3.2 滑移工藝流程

數字液壓同步爬行機器人依托夾緊裝置夾緊軌道的邊沿作為反力支撐點,利用爬行機器人液壓缸的伸、縮缸來推進或牽引構件水平滑移。數字液壓同步爬行機器人工作示意圖3.3-1~3.3-4如下:

圖3.3-1 步驟1 房屋蓋鋼網架高空滑移及卸載技術

步驟1、爬行機器人夾緊裝置中楔塊與滑移軌道夾緊,液壓缸前端活塞桿銷軸與滑移構件(或滑靴)連接。通過液壓缸伸缸,推動滑移構件向前滑移。

圖3.3-2 步驟2 房屋蓋鋼網架高空滑移及卸載技術

步驟 2、爬行機器人液壓缸伸缸一個行程,構件向前滑移250mm。

圖3.3-3 步驟3 京滬高鐵南京南站

步驟3、一個行程伸缸完畢,滑移構件不動,爬行機器人液壓缸縮缸,使夾緊裝置中楔塊與滑移軌道松開,并拖動夾緊裝置向前滑移;

圖3.3-4 步驟4 房屋蓋鋼網架高空滑移及卸載技術

步驟 4、爬行機器人一個行程縮缸完畢,拖動夾緊裝置向前滑移250mm。一個爬行推進行程完畢,再次執行步驟1工序。如此往復使構件滑移至最終位置。

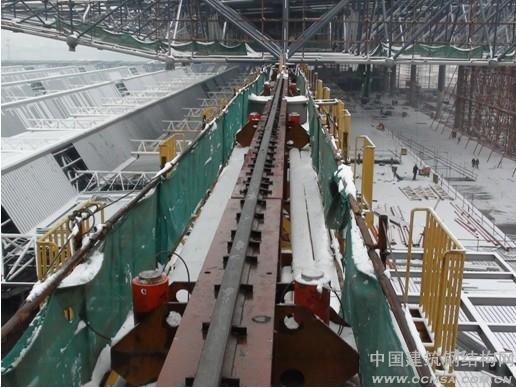

3.4 卸載設備的選型及卸載工藝流程

3.4.1 卸載設備的選型

根據最大的組合卸載單元的重量,按照每條軸線(①、③、⑥、⑧四個軸)上,每個卸載支點的最大荷載(Q),及整條軸線上的最大荷載(Q和)選擇卸載千斤頂。本工程最終選用:TDYG50-200型千斤頂8套。

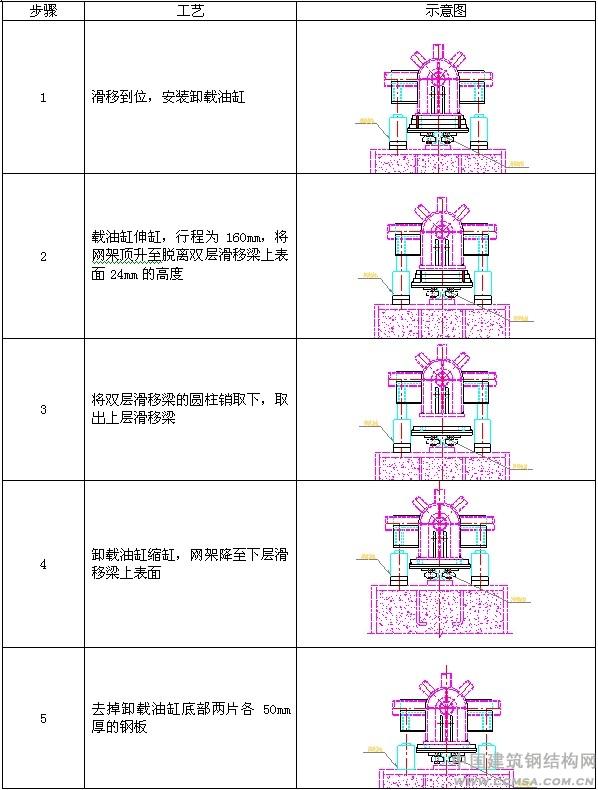

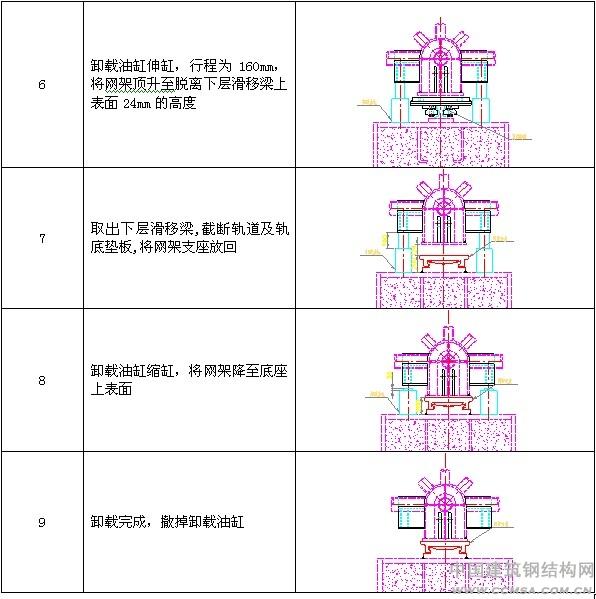

3.4.2 卸載工藝流程

就位卸載工藝流程

3.5 滑移及卸載過程中的工況分析

3.5.1 滑移工況分析(由于篇幅所限,僅對其中最大滑移單元H3進行介紹)

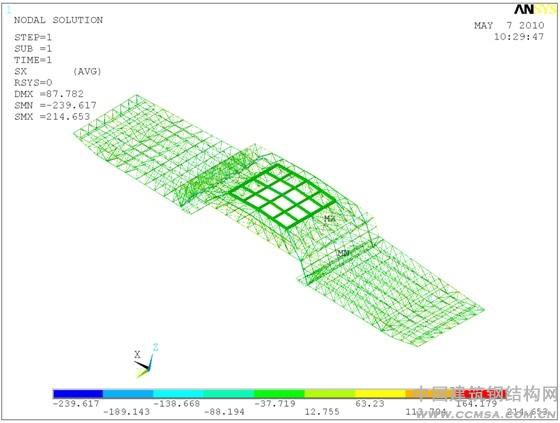

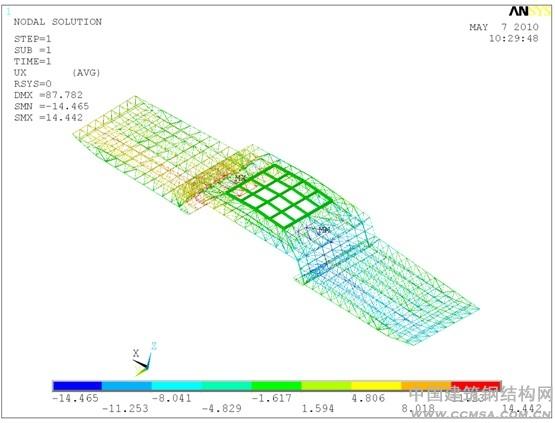

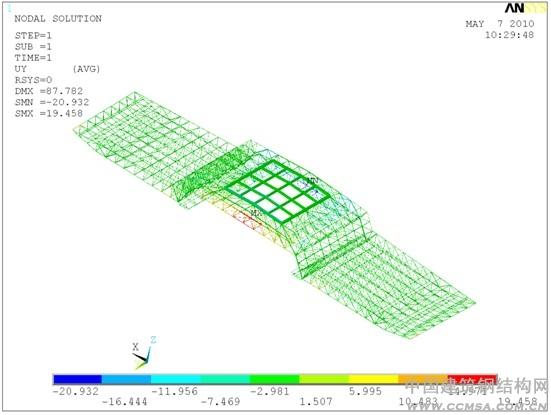

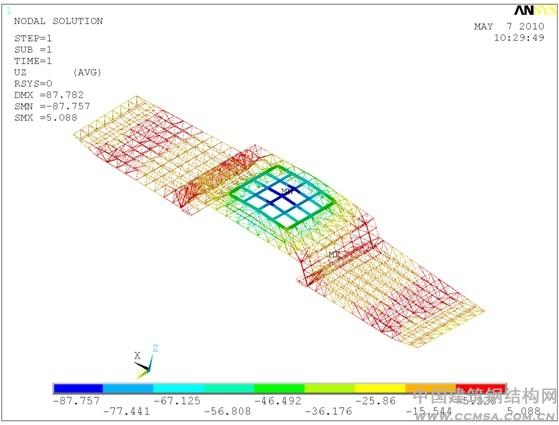

滑移單元安裝完成時結構的應力和變形如圖3.5-1~4所示。根據計算結果可知,安裝完成時x方向最大位移約14mm,y方向最大位移約21mm,z方向最大位移約88mm;最大壓應力約為-240MPa,最大拉應力約為215MPa。

圖3.5-1 H-3安裝完成時應力分布圖(MPa)

圖3.5-2 H-3安裝完成時x方向變形圖(豎向:mm)

圖3.5-3 H-3安裝完成時y方向變形圖(豎向:mm)

圖3.5-4 H-3安裝完成時z方向變形圖(豎向:mm)

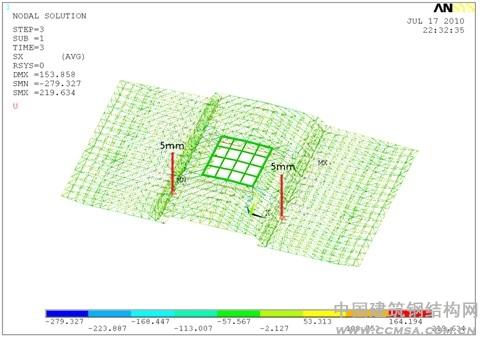

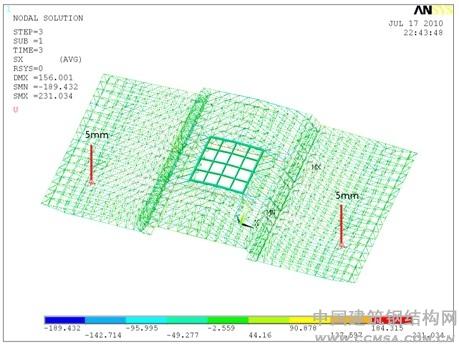

3.5.2 卸載工況分析

(僅對一個最大的組合單元進行,卸載工況進行應力應變分析。)拼接后卸載頂升不同步——最大5mm時,卸載單元的應力、應變情況。

-279MPa/220MPa

-189MPa/231MPa

結構的安全滿足設計要求!

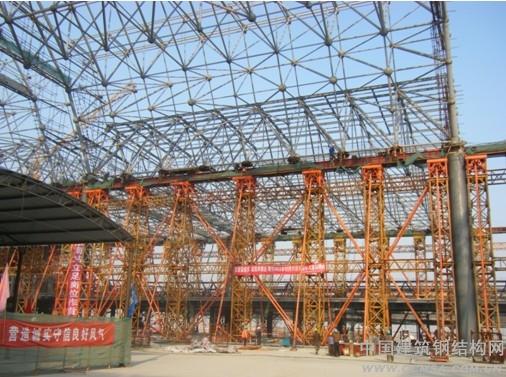

4 實施過程圖片

圖4.1 滑移啟動及滑移軌道系統

圖4.2 頂升卸載就位

圖4.3 脫架卸載千斤頂

圖4.4 分區域卸載千斤頂

圖4.5 滑移區域銜接帶安裝

5 結束語

現代鋼結構工程的施工難度越來越大,對施工技術的要求越來越高,在充分研究成熟的滑移工藝技術的基礎上,開發出一種高同步性的滑移頂推技術非常有必要,既能為本工程所用,又能為今后施工提前作技術儲備。

本技術的成功應用,保證了南京南站站房工程的工期、質量與安全目標;促進了大型跨線鐵路站房鋼屋蓋體系施工技術;為我公司積累了相關領域的施工經驗,為承接后續工程奠定了基礎。

作者簡介: 吳聚龍,1996年畢業于重慶建筑大學,中建八局高級工程師