鋼結構技術論文

摘 要:本文介紹了盤古大觀超高層鋼結構安裝過程中的重點技術問題的解決。本工程施工面臨場地狹促、構件重量分布不均等、冬季焊接及厚板焊接等問題,而隨著建筑高度的增加、其結構和構件的柔性漸變大,因此對安裝的測量提出了新的要求;特別是本工程屋頂懸挑桁架,其懸挑的長度、安裝的高度均在國內外少見,因此如何在保證質量的情況下,安全有效的安裝是本工程重點和難點,對保證工程工期和進度至關重要;另UBB、阻尼器的安裝在以往工程中很少運用,其成品保護要求非常高。

為解決上述難題,我們根據工程的特點難點,合理布置構件堆場、根據構件的重量分布選擇和布置塔吊位置,并根據塔吊性能合理分段,部分超重構件采用雙機抬吊的方法進行吊裝;為確保冬季焊接施工,重點進行焊接的預熱、層溫控制和后熱處理,特別對桁架的焊接制定合理的焊接順序以控制變形;為保證結構的整體垂直度偏差,采用對柱網縱橫軸多次測量,二次糾偏;針對高空懸挑桁架的安裝,我們采用高空分段遞進安裝,同時合理優化節點、設置拼裝連接方式以保證安裝的進度和質量。

主題詞:雙機抬吊 懸挑桁架的高空分段遞進拼裝 UBB、阻尼器的安裝

1、工程概況:

北京盤古大觀寫字樓,以其“龍”的造型(見圖1)矗立于北京市朝陽區北四環

圖1 北京盤古大觀效果圖 超高層寫字樓鋼結構安裝

中路與北辰西路交叉口西北角,距離2008年奧運會主會場(鳥巢)僅600米,地理位置十分顯要。工程±0.000m以下為鋼骨混凝土結構,±0.000m以上為全鋼結構,結構采用鋼框架-支撐筒體系,共分核心筒、內筒和外框架三部分。建筑外檐最高點為191.65米,其中地下5層,地上39層,屋頂為鋼桁架組成的瓢形結構,瓢結構從框架(A7~A14軸)向北懸挑出28.2米。工程結構用鋼量2.7萬噸,其中懸挑的瓢形結構用鋼量約1000噸,結構立面見圖2。

圖2 北京盤古大觀結構立面示意圖

2、結構特點及施工難點

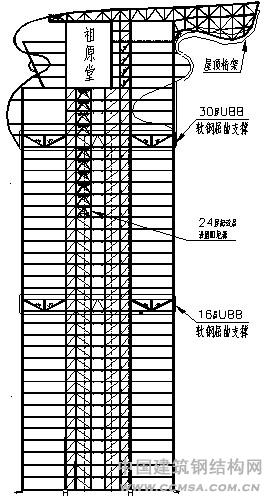

本工程中構件主要有箱形柱、H型鋼梁和支撐,最厚板材為90mm厚,桁架板材最厚為50mm。材質主要為Q345GJC(40以上板有Z向性能要求)、Q345C、Q345B等。其結構體系非常新穎,內筒為柱-支撐結構,16層和30層為加強層,加強層采用8榀UBB(屈曲軟鋼)伸臂桁架。同時為控制大震時結構位移,設計在24~39層設置阻尼器以進行消能減震。35層為結構轉換層,35~39層在內筒設置大堂。屋頂為桁架結構,桁架上下弦主弦桿為H+T組合型鋼。

由于鋼柱板材較厚,最小分段(鋼柱1層1節分)后超出單機起吊能力的構件較普遍,雙機抬吊的運用很好的解決了這一問題。屋頂的瓢形懸挑桁架,其安裝高度、懸挑長度均在國內外少見,如何安全有效的安裝是本工程重點解決的難題。UBB和阻尼器安裝在以往工程中很少遇見,作為精密儀器,安裝時對成品保護要求非常高。

3、鋼結構安裝技術

3.1、起重設備的布置:

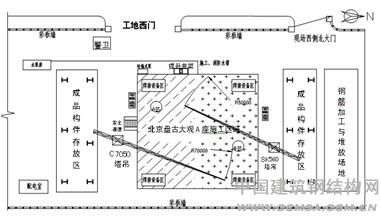

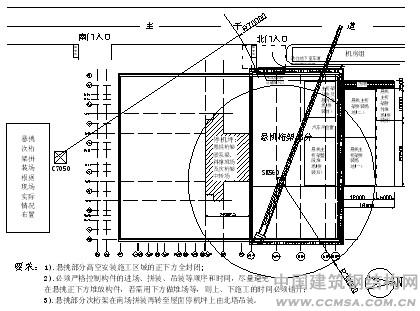

盤古大觀工程施工場地較為狹促,因此需對現場施工設施進行合理布置。構件堆放場為方便汽車進出,利于卸車,就近設在塔吊旁,施工平面布置圖見圖3。垂直吊裝設備為兩臺塔吊,其中南側為C7050塔吊,北側為SK560塔吊,為使塔吊在吊裝性能允許范圍內吊裝,對構件特別是鋼柱進行合理分段,根據深化設計圖中構件重量分布,將30層以下鋼柱每兩層為1節,部分區域為一層1節,30層以上為3層1節,鋼柱各節的拼接節點為方便操作,設置在樓層面上1.3米處。鋼梁和柱間支撐的重量分布能滿足現場塔吊吊裝的要求,故無需分段。

圖3 盤古大觀A座施工布置示意圖 超高層寫字樓鋼結構安裝

3.2、框架結構構件安裝

框架結構構件安裝時,根據塔吊吊裝范圍,分區進行,對稱安裝。遵循先核心筒,再內筒,后外框架的安裝原則,由內至外形成框架體系。相鄰鋼柱安裝后應及時連接其間的鋼梁,每天安裝的構件應形成穩定的框架結構。

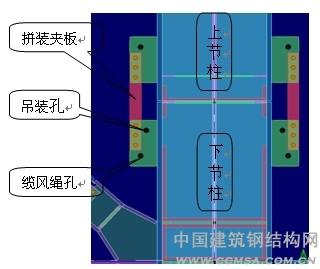

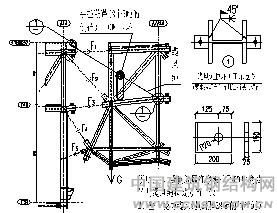

鋼柱吊裝時吊點設在柱上端的4個拼裝耳板上(見圖4),鋼柱吊裝到位后,使上節鋼柱的中心線與下節鋼柱的中心線接近吻合,并兼顧四面壁板,然后用活動雙夾板將上下節柱的安裝耳板夾穩,用安裝螺栓固定,并通過纜風繩孔及時拉設纜風繩,使鋼柱進行穩固。此時初步校核鋼柱,以利于鋼梁和支撐的安裝。

圖4 北京盤古大觀上下節鋼柱拼裝節點

鋼梁端頭的節點形式有栓接、焊接、栓焊結合三種形式。端頭均有螺栓孔,故鋼梁吊裝后,立即用安裝螺栓進行固定,以使吊鉤盡快脫鉤。為提高吊裝效率,鋼梁吊裝時在塔吊允許范圍內采用一鉤多吊和上下層串吊的方式。

待整層的柱、梁和支撐安裝完后,即對鋼柱進行測量校正,校正后緊固螺栓,并對這一層的鋼柱進行整體觀測和記錄,根據記錄的偏差值和偏差方向,確定焊接順序、焊接方向焊接收縮的傾斜預留量。焊接完后,重新對整層鋼柱測量和記錄,為上節鋼柱安裝提供依據。

為減少鋼結構安裝在一定的高度時結構的柔性,我們在安裝鋼柱、鋼梁和支撐完成后,及時鋪設壓型鋼板,并澆注混凝土,以保證結構至少每隔4層有一層混凝土樓板,這樣增加了安裝時結構的剛度,同時使鋼結構施工、壓型鋼板施工和混凝土施工交叉同步進行。

3.3、雙機臺吊

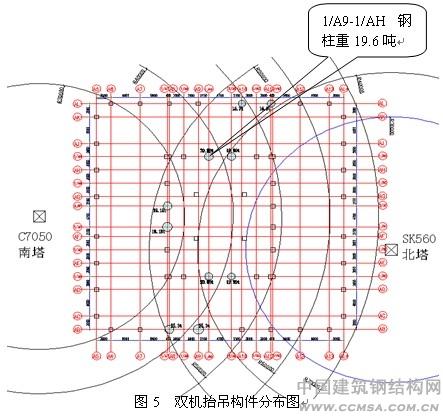

部分鋼柱因板材厚,按一層一節分段后,局部區域構件仍超出單個塔吊的吊裝能力的范圍,最重構件達到19. 6噸,因此需進行雙機抬吊。在雙機抬吊前,根據規范要求檢驗所用到的吊具吊索卡環等工具,并給相關施工人員組織安全技術交底。

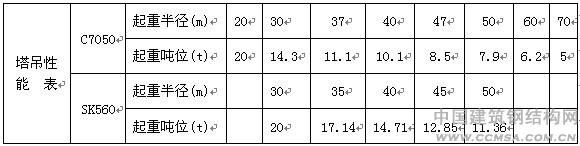

根據兩臺塔吊各自有效半徑內起重能力,適當進行起重荷載的分配。塔吊性能見表1。

塔吊性 能 表 C7050 起重半徑(m) 20 30 37 40 47 50 60 70

起重噸位(t) 20 14.3 11.1 10.1 8.5 7.9 6.2 5

SK560 起重半徑(m) 30 35 40 45 50

起重噸位(t) 20 17.14 14.71 12.85 11.36

表1:塔吊性能分布表

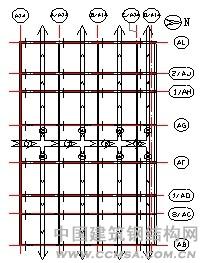

雙機抬吊構件分布見圖5(圖中圓圈為需抬吊的鋼柱位置)。其中1/A9-1/AH軸線的鋼柱最重,為19.6噸,在卸車時先用SK560卸放在其最大吊裝范圍,然后根據鋼柱的位置和重量,計算后選用6米長的I 56a的型鋼作為抬吊所用的扁擔,抬吊前通過計算確定兩臺塔吊各自的負重荷載,根據力矩平衡原則,選好鋼柱在扁擔上的吊點。然后將鋼扁擔吊至要吊裝鋼柱的上方,穿上鋼絲繩,鎖具卡環拉緊后重新檢查各吊點的繩索、卡環、纜風繩等的安全性。然后開始進行試吊,試吊時兩臺塔吊要保證上升速度一致,同時緩慢的提升鋼扁擔,待鋼柱立起后塔吊的小車再開始調整位置,小車前行中保持速就度一致。

超高層寫字樓鋼結構安裝

試吊完成后,開始起吊。起吊時力求平穩,離地面保持最近為宜,轉運雙機配合保持鋼柱水平起吊,吊運前先指揮SK560運轉,C7050配合跟進小車。此時,雙塔起重荷載分別為15t(SK560)和9t(C7050),吊離樓層面向安裝位置移動。由于雙塔機處于不相等受力,起重能力大的塔吊屬SK560,因此運轉前先由SK560工作,C7050配合跟進,保持鋼柱平穩轉移,然后緩緩吊至鋼柱安裝位置。

3.4、屋頂桁架安裝

屋頂主桁架共計8榀,框內主桁架長為42.4米,其中中間4榀(AF、AG、1/AD、1/AH軸線)跨過祖原堂頂,跨度達到21.2米。框架外桁架懸挑長度為28.2米。在主桁架間有8榀次桁架連接,框架內外各4榀。我們確定安裝的原則:先框架內,將框架內主次桁架、聯系梁、支撐安裝焊接完,形成剛性的結構后,再根據分段,依次推進懸挑桁架的安裝,懸挑桁架安裝時,8榀主桁架的每一分段間必須連成整體,焊接校正完形成剛性結構后方可進行下一段的安裝。由于特殊的造型,較大的跨度和過長的懸挑,給安裝帶來了非常大的難度。

3.4.1、桁架安裝的技術準備:

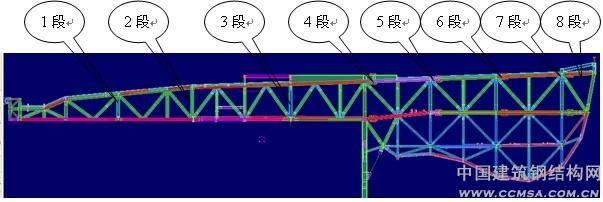

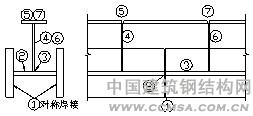

(1)、根據塔吊起重性能和桁架節點構造,確定整榀主桁架按圖6所示分段方案(1~7段箭頭所指處為分段位置,分段位置處均有垂直于主桁架的次桁架)。考慮到構件受運輸寬度影響,要求制作廠將1段、2段和8段整體制作后運至現場,其它各分段散件制作,并按深化設計圖紙預拼后運到現場進行組拼。

圖6 北京盤古大觀 屋頂桁架模型及分段示意圖

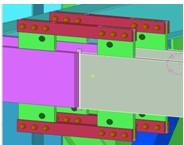

(2)、連接節點的優化:為使桁架分段安裝時,盡快進行連接穩固,利于校正焊接,并方便塔吊脫鉤,和設計進行洽商后將桁架的拼裝節點轉化為栓焊結合的節點,見圖7。懸挑桁架處各分段之間安裝時的連接,采用在主桁架翼緣的上下焊連接耳板,見圖8。為使懸挑桁架安裝時能方便準確的定位,對運到現場的懸挑桁架上的連接耳板一定要進行定位尺寸的檢查,如有問題應立即進行修改。

圖7 桁架W形栓焊節點

圖8 懸挑桁架拼接耳板 北京盤古大觀

(3)、懸挑桁架的預起拱:由于懸挑桁架外挑28.2米,根據規范要求需起拱140mm,為使懸挑桁架安裝時能自然成拱,我們確定從懸挑桁架與框架結構連接的根部A14軸整體起拱,通過對深化設計圖紙進行相應修改,將起拱后相關桿件的調整值在加工廠制作時完成。

(4)、在A座北側搭設拼裝胎架,以使桁架平放在胎架組拼。根據吊裝流水作業和桁架最大長寬,需搭設4個14米×4米胎架。

(5)、3~7段桁架散件運到現場后需在胎架上拼裝,為減少桁架組焊過程中的翻轉,要求制作廠將桁架翼緣板的坡口方向朝同一方向開,且整段桁架的構件坡口方向要統一。

(6)、懸挑主桁架上弦有坡度(吊裝校正時還需考慮懸挑的起拱值),因此需根據坡度、吊耳位置、以及標高預留值等對吊繩的長度進行計算,以便高空拼裝。

圖9 桁架拼接腳手架立面圖

3.4.2、框架內桁架安裝:

○1、框架內中間4軸線桁架跨度大,拼裝腳手架需從35層起搭設,至桁架下弦處總高度為26.4米;祖原堂外的桁架拼接腳手架從39層搭設到桁架下弦處,總高度為8米,見圖9。為避免樓板局部集中受力,增加與樓板面的接觸面積,在桁架各段拼接點下的承重腳手架底墊I 20a型鋼。同時為增強腳手架整體穩定性,祖原堂處腳手架每層都與結構鋼柱設橫桿連接。

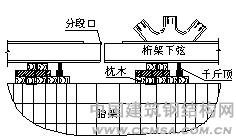

○2、桁架下弦拼接支點處的腳手架采用千斤頂和枕木來調節標高,同時張掛好水平兜網,見圖10。

圖10 北京盤古大觀 桁架下弦安裝示意圖

○3、為使安裝誤差向框架內傳遞,確保框架內、外桁架能較好的連接,我們確定框架內桁架從A14軸開始起安。安裝時,先安中間的AG和AF處的桁架,待形成剛性結構后,再依次對稱安裝其它六段桁架。以AF、AG為例,安裝順序:①安裝AF和AG軸線的第4段桁架→②初校后安裝第4段桁架之間的次桁架→③安裝AF和AG軸線的第3段桁架→④初校后安裝第3段兩桁架之間的次桁架→⑤安裝AF和AG軸線的第2段桁架→⑥初校后安裝第2段兩桁架之間的次桁架→⑦安裝AF和AG軸線的第1段桁架→⑧初校后安裝第1段兩桁架之間的次桁架→○9安裝AF、AG兩桁架間的聯系梁和支撐。待這兩榀桁架校正焊接形成剛性結構后依次對稱安裝相鄰桁架。

圖11 懸挑桁架安裝順序圖 超高層寫字樓鋼結構安裝

3.4.3、懸挑桁架安裝:

懸挑桁架安裝的原則為:采用高空逐段拼接延伸遞進的安裝方式。每分段桁架安裝時,由中間向兩端對稱遞進,待8榀懸挑桁架的第一分段形成剛性結構后,再安裝第二分段,這樣逐段拼接遞進,直至安裝完成。考慮到現場廠地狹促,整個安裝工作的流程必須嚴格按照此順序組織進行,從構件制作、供貨、拼裝、吊裝、校正及焊接順序等均按這個原則進行組織。順序見圖11。

懸挑部分主、次桁架均采用整段吊裝,為減少現場工作量,在滿足運輸要求的情況下,讓工廠分塊制作,并進行預拼裝,然后運至現場。懸挑桁架現場施工布置見圖12。

經過對懸挑桁架的各吊裝分段重量的計算分析,懸挑部分主桁架采用整分段吊裝, 32段主桁架的分段均可用北塔從北場地面單機直接吊裝就位。吊裝時采取的措施為:

(1)、吊裝前,主桁架所有吊裝操作點的安全繩、操作平臺在地面設置好(包括行走安全繩、拉設纜風繩和倒鏈的操作平臺、纜風繩拉環焊接、安裝次桁架用的護籠爬梯、滑移掛水平網的安全繩等)。

圖12 懸挑桁架安裝平面布置

(2)、懸挑主桁架在地面為平躺拼裝,吊裝起鉤時需用50噸的汽車吊配合在空中翻身, 并用20噸的倒鏈來調整主桁架上弦的坡度;

(3)、在主桁架對接處設置防下移的阻板,以避免各段懸挑主桁架南端在就位后因自重下移。

(4)、豎直方向的纜風繩按圖13所示拉設穩定,水平方向用腳手架鋼管做硬性支撐連接在兩榀主桁架之間(每層主弦桿端頭均設硬性支撐)。

圖13 懸挑桁架豎向纜風繩拉設示意圖

(5)、在不松鉤的情況下立即校正主桁架軸線和標高,校正好后緊固對接口所有的臨時安裝高強螺栓(10.9S),并對相關部位的臨時連接板及加固措施焊接牢固。

(6)、先對主桁架進行預松鉤,觀察各個螺栓連接點和纜風繩的受力變化,無異常情況后。再次校正主桁架的標高和軸線,滿足要求后再緩緩松鉤。

圖14 UBB安裝示意圖 超高層寫字樓鋼結構安裝

4、UBB、阻尼器安裝

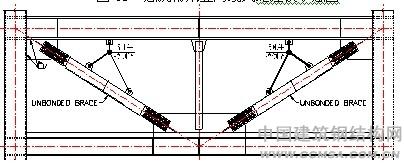

UBB作為伸臂桁架體系,設置在16層和30層,要求安裝精度非常高,特別UBB端頭和連接板對接接頭處分布高強螺栓孔共80個,且錯排排布。因此安裝時先將UBB上端端頭和連接板用安裝螺栓拼裝后,整體按角度用倒鏈吊起,然后再將其下端與相對應的連接板用安裝螺栓拼裝好后,再進行整體校正,校正完畢后將其上下連接板與結構梁進行焊接,最后安裝高強螺栓并終擰,見圖14。UBB在吊裝時,為防止油漆、涂料剝落,因此不用金屬物、鋼絲繩等接觸其表面。并在安裝時采取保護措施,以防止UBB墜落損壞。

阻尼器應用在A座24~39層和懸挑桁架上,用于消能減震。安裝阻尼器時,由于柱支撐已安裝,因此人字形支架在支撐下側設拼接口。安裝順序為:

圖15 阻尼器安裝示 超高層寫字樓鋼結構安裝

(1)、用3噸重倒鏈將兩分段阻尼器支架吊立對接,將拼接口擰上安裝螺栓,并進行初校;

(2)、用軟性的布索將阻尼器控綁好;

(3)、用倒鏈將阻尼器緩緩提升;

(4)、提升接近連接板時,在人字形支架兩側設移動腳手架,一側兩人站在腳手架上,將阻尼器輕輕抬起,與連接板進行對拼;

(5)、待調校好后穿銷軸(在穿銷軸時,先將阻尼器兩邊的墊片按順序放置,再將涂好黃油的銷軸穿上);

(6)、待人字形支架和阻尼器整體校正完后,焊接支架拼接口。安裝示意見圖15。實物照片見圖16。

圖16 阻尼器實物照片

阻尼器是精密儀器,在搬運、吊裝、安置過程中為防止油漆、涂料剝落,因此避免金屬物、鋼絲繩接觸阻尼器表面。任何過程都避免碰擊和動阻尼器外筒的油嘴。在給人字形支架補涂漆料時,對阻尼器進行防護,以免污染。安裝完后將阻尼器表面重新包裝,塑料包裝在里層,防火石棉布在外,然后用細鐵絲捆扎牢固。

5、焊接

本工程中所用板材厚度較大,最厚板為90mm,最高材質要求為Q345GJC-Z25。其中鋼柱各分節的拼接、框架梁與鋼柱的連接、桁架分段之間的拼接、桁架主次弦桿的節點均采用全熔透焊接,因此焊接工作量非常大,對焊接的工藝要求高,施焊操作難度大。因此須制定嚴格的焊接工藝。由于厚板鋼柱的安裝施工主要在冬季進行,因此需加強構件的預熱、層溫和后熱的控制,焊接時注意鋼柱、桁架的焊接順序。

5.1、預熱:本工程采用電加熱器和氧、乙炔中性焰相結合的方法進行預熱處理。根據焊接接頭的坡口形式和實際尺寸、板厚、融敷金屬的擴散氫含量、焊接時熱輸入的大小、接頭熱傳導條件等工藝評定確定焊前預熱溫度。

5.2、層溫:焊接時,焊縫間的層間溫度根據具體板厚應始終控制在150℃~250℃之間,每個焊接接頭一次性焊完,當遇有惡劣氣候,且焊縫已開焊,則搶在惡劣氣候來臨前,最少焊完板厚的1/3方停焊;且嚴格做好后熱處理,記下層間溫度。

5.3、后熱:后熱處理于焊后立即進行。后熱加熱范圍為焊縫兩側各100mm,溫度的測量距焊縫中心線50mm。為保證焊縫中擴散氫有足夠的逸出時間,避免產生延遲裂紋,后熱溫度為200℃-250℃,測溫點選在直接加溫處的相近部位。達此溫度后用多層石棉布緊裹,保溫的時間以接頭區域、焊縫表面、背部均達環境溫度為止。

圖17 桁架拼接接口焊接示意圖

5.4、鋼柱焊接順序:就整個鋼結構框架而言,箱型柱的焊接是難點和重點,為此采用兩名焊工同時對稱等速施焊。焊完第一個兩層后,再焊接另外兩個相對應邊的焊縫,這時可焊完四層,再繞至另兩個相對邊,如此循環直至焊滿整個焊縫。

5.5、桁架焊接順序:桁架上、下主弦桿、腹桿及水平支撐等鋼性接頭是焊接的重點。焊接順序為:①主桁架下弦桿對接接頭―②主桁架上弦桿對接接頭―③主桁架1、2層水平弦桿對接接頭-④主桁架對接處斜撐桿件焊接―⑤次桁架節點連接板―⑥區域間立、斜腹桿、水平支撐等焊接。

5.6、桁架拼接端口的焊接:為防止桁架拼接口焊接時產生水平位移和上下翹曲變形,確定圖17所示焊接順序。

6、測量與校正

盤古大觀總高度達191.6米,柔性大,且鋼結構噸位較大,焊口多,因此測量的重點及難點為安裝精度的控制、焊接對結構安裝偏差及標高的影響、結構安裝區域間的相互影響。

6.1、總高垂直度的控制:全過程監測每節鋼柱的吊裝,當鋼柱吊裝就位時,用磁力線墜在鋼柱的上部固定后用鋼卷尺直接測量鋼柱本身的垂直度,并用兩臺經緯儀在鋼柱的兩個不同方向架設,測量人員指揮進行鋼柱的調整,直到鋼柱垂直度達到精度要求,焊縫焊接完畢為止。鋼柱焊接完后,再采用兩臺經緯儀,利用平面控制網對縱橫柱軸線進行檢查調整,及用兩臺經緯儀進行垂直交會定,以確保二次調整及時糾偏。在二次調整及糾偏的同時,確保總高的垂直度,在觀測垂直度時,從±0.000米至施工層,每50m必須從±0.000原始控制線進行垂直校測至施工完畢。

6.2、鋼柱的標高控制:根據已安完得下部鋼柱頂標高偏差值、并考慮到柱底焊接收縮值等因素,確定將要安裝的上部鋼柱柱頂高度。當下部鋼柱柱頂測量標高偏差在±5mm以內,在安裝過程中調整;當標高大于±5mm時,由制作廠在制作過程中進行調整。

6.3、框架的整體校正:鋼結構分區形成框架后,對分區內鋼柱重新進行一次精校,主要是控制鋼柱柱頂軸線。鋼柱的精確校正是一個不斷調整的過程,若鋼柱的調校對相鄰鋼柱的安裝偏差影響較大,則將此根鋼柱與相鄰鋼柱暫時脫離,待框架校正完成后更換此根鋼柱和相鄰鋼柱間鋼梁的連接板。

6.4、桁架安裝時的測量與校正:為保證桁架安裝時的測量精度,將首層控制軸線網投測至39層的混凝土樓板面,再將每榀桁架的軸線偏1米控制線彈到地面上,作為桁架安裝的主要依據。垂直度控制主要利用地面的軸線偏1米線,用兩臺經緯儀從兩個方向多次觀測調整,并在焊前按軸線尺寸多加2mm的預留值,以使焊后達到設計要求。標高觀測因受冬季低溫影響,為此每段桁架安裝時進行3次觀測,并取3次觀測的平均值。框架內外的懸挑桁架對接時,為避免端頭拼接時錯口問題,先測量框架內桁架A14軸端頭的上下弦,并針對測量數據在組裝框架外桁架時將其上下弦桿的間距相應進行調整。

7、結束語

盤古大觀從開始吊裝第一根鋼柱至屋頂桁架安裝完成,在短短15個月內施工完成2.7萬噸的鋼結構工程量。安裝完成后,其整體垂直度偏差僅為27mm,主體結構高度差為19mm,均遠低于規范的允許范圍。特別屋頂瓢形桁架的安裝完成,更是體現出充分的技術準備、優良的方案選擇、細微的節點優化是鋼結構工程安裝施工中至關重要的一環。

參考文獻:

【1】、鋼結構工程施工質量驗收規范 GB50205-2001

【2】、高層民用建筑鋼結構技術規程 JGJ 99-98

作者簡介: 劉耀清:北京首鋼建設集團有限公司一級注冊建造師、工程師、經濟師;

聯系地址: 北京市石景山區蘋果園路15號 郵編:100041