鋼結構技術論文

摘 要:針對本高爐煉鐵工程鋼結構體型大,重量大、高度高,結構類型多樣,工藝連接復雜,安裝精度要求高等特點,從本高爐煉鐵工程的高爐爐殼、熱風圍管、爐體框架結構、粗煤氣系統結構、上料通廊結構等主要結構的吊裝技術進行了深入的研究,總結出本高爐煉鐵工程鋼結構吊裝的成套技術成果,確保了施工質量完全滿足設計及驗收標準要求。

關鍵詞:高爐煉鐵工程;鋼結構;吊裝技術

0 引 言

萊蕪銀山型鋼3號高爐是一座3200m3新建高爐煉鐵配套系統工程,高爐爐體為自立式結構與框架分離,高爐框架呈下大上小傾斜形式結構,框架連接節點幾乎均采用高強螺栓連接,除塵器采用旋流式除塵的先進技術,粗煤氣系統采用五通球連接的新型節點形式,煉鐵配套設備為國內外先進技術,煉鐵工藝采用先進的工藝流程等,工程的合理設計和主要技術指標達到了國際同類高爐領先水平。本工程鋼結構工藝形式多樣,涵蓋筒式結構、箱型結構、球體結構、管式結構、桁架結構、格構式結構、錐形結構、橢圓式結構等,工程具有單件結構重量大、跨度大、高度大的特點,工程整體施工質量和技術含量較高,能充分體現吊裝技術水平。

1 工程概述

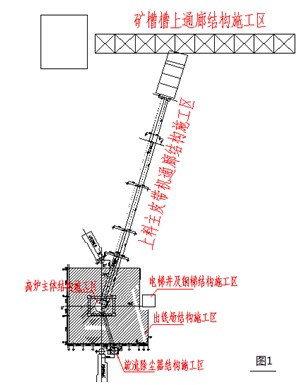

本工程涵蓋高爐煉鐵配套系統各子項工程,施工項目較多,工程以高爐主體為中心,周邊為附屬建設項目,高爐出鐵場廠房結構圍繞高爐主體成矩形布置,高爐主皮帶機上料通廊結構自南向北夾角16.750斜向布置,下降管自北向南夾角15.950斜向布置,東側設計有熱風爐結構,南側設計有旋流除塵器結構,北側礦槽槽上通廊結構連通各轉運站成東西向布置,結構布置合理,工程建設高度為111m(圖1)。

圖1 高爐主體結構(高爐鋼結構工程吊裝)

2 工程鋼結構設計簡述

本工程鋼結構總量為約為16000t,結構種類繁多,以下簡述工程的主要結構。

高爐爐殼:為變截面筒體式鋼殼體,共23帶,爐殼板厚45~90mm,材質為BB503D鋼,爐殼內徑為Φ17000~Φ3100,爐殼底標高為4.500~47.400m。

高爐熱風圍管:為管式結構,圍管中心軸線標高為19.6m,熱風圍管中心直徑為Φ23000,圍管直徑為3032mm,板厚為20mm,結構材質為Q235B鋼。

高爐爐體框架結構:高爐爐體框架鋼結構為剛性結構,分下部框架、中部框架和頂部框架,呈下大上小,單面傾斜式,框架內設置多層平臺供人員操作,框架柱采用箱型結構,其他結構有箱型結構、焊接工字型結構、型鋼結構等,下部框架標高為2.4~27.2m;中部框架標高為27.2~44m;頂部框架標高為44~84.46m。框架結構最大板厚為45mm,材質為Q345B鋼。

高爐粗煤氣系統結構:結構標高從44~105.6m,包括上升管、五通球、下降管和一次均壓管等結構;上升管、下降管和均壓管結構為管式結構,五通球為球體結構;五通球連通上升管和下降管。上升管管內徑為Φ2300,板厚18~30mm;下降管管內徑為Φ3600,板厚20~50mm;鋼材材質為Q235B鋼;五通球內徑為Φ6000,板厚為42mm,鋼材材質為16MnR鋼,下降管上設置有鋼梯供作業人員上下。

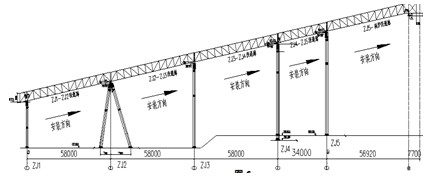

高爐主皮帶機上料通廊結構:結構包括通廊支架和通廊本體,通廊分5跨,共5個通廊支架,其中有1個為固定式支架,其余4個為搖擺式支架;通廊本體支承在通廊支架上,整個通廊本體頭端與高爐進行連接,尾部分別連通機械傳動室、土建轉運站等,通廊總長約300m,通廊本體結構共5段,最大跨度70m,通廊截面形體尺寸為6.05×6.05m,單段最重約200t,安裝高度約76m。

其他附屬鋼結構:包括出鐵場廠房結構、風口平臺結構、電梯井及鋼梯結構、槽上通廊結構等。

3 工程特點

1) 本工程含概工藝系統較多,結構類型復雜,各工藝系統相互獨立又相互連接,如熱風圍管與爐殼之間的連接,除塵器結構和高爐爐體之間的連接、上料通廊與爐體結構之間的連接等,結構吊裝精度要求較高。

2) 本工程構件有重、大、高、長的特點,工程整體高度達111m,其中高爐爐殼最重段約80t;高爐框架柱單件重約150t;五通球中心標高為97.3m,重估計約40t;下降管長約80m,重估計約200t,高爐上料通廊結構跨度大,共5段,每段重估計約200t,吊裝高度近80m,確定大型構件的吊裝方法,有效地控制吊裝質量是工程吊裝的難點。

3) 依據工程吊裝構件的實際重量和安裝高度,確定吊裝機械的選型,根據工程實際安裝進度詳細地規劃吊裝機械的進場和吊裝時間,對有效地降低工程安裝成本投入是控制的重點和難點。

4) 受工程各個工藝系統的獨立性和相連性的影響,合理地安排流水施工,確定先主體結構后附屬結構的吊裝內容和方法,是工程吊裝的重點和難點。

5) 為控制工程吊裝精度,確保各部件的相連性精準對接,確定合理的測量方法,布控關鍵測量控制點是工程吊裝的重點和難點。

4 工程吊裝實施部署

本工程遵循先主線項目后分線項目施工的原則,確定以高爐主體工程為施工關鍵線路,附屬工程陸續進入施工,采用流水施工的方式,使工程資源得到充分利用和安排,在施工過程中分項項目施工互有交叉、也互為承接,施工順序得到合理性優化。以關鍵路線工作作為主線安裝施工重點,主搶高爐主體結構的安裝,開辟出鐵場平臺、出鐵場廠房結構與主體工程結構同步安裝路線,逐步開展旋流除塵器結構、電梯井結構、上料通廊結構、機械傳動室結構、槽上通廊結構等安裝任務,搞好多點施工安裝協調工作,做好工序順序安排、分項結構安裝的承接。應用大型吊裝設備對大、重型構件進行整體吊裝方法,確保吊裝一次就位,縮短施工工期。

4.1 工程安裝區域劃分

根據本工程量、工期網絡進度及結合現場實際情況,對我公司負責的施工項目分成六個施工區域,分別為高爐主體結構施工區、出鐵場結構施工區、旋流除塵器結構施工區、電梯井及鋼梯結構施工區、上料通廊結構施工區和槽上通廊結構施工區,見圖2。

圖2 上料通廊結構

4.2、施工步驟安排

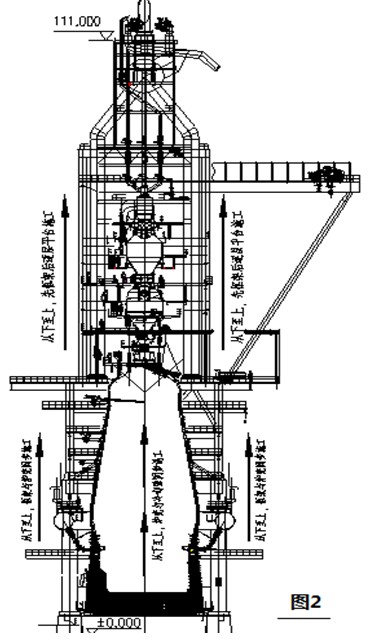

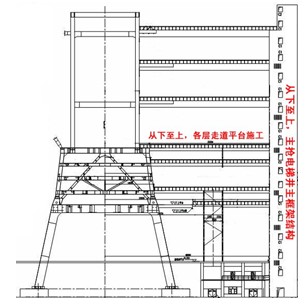

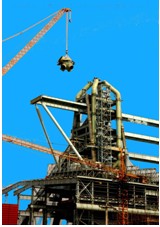

1)高爐主體結構施工區作為關鍵線路吊裝,投入DBQ4000tm塔吊為吊裝主機,QUY100t履帶吊及其他租賃液壓吊輔助進行輔助施工,施工順序采取從下至上分段分層,從內向外的吊裝方式進行,先進行高爐爐殼安裝,同步兼顧高爐爐體下部框架、中部框架、頂部框架、粗煤氣系統結構的安裝,實現工期的完成,見圖3。

圖3 高爐主體結構

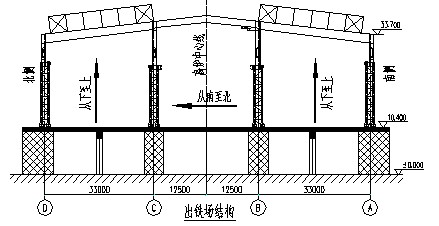

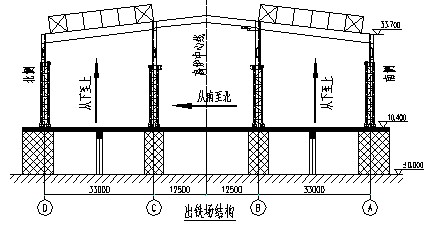

2)開辟出鐵場結構施工區與高爐主體結構安裝同步平行施工,投入250t履帶吊一臺在跨外吊裝施工,安裝順序從2700向900方向推進,先安裝高爐南側出鐵場結構,再進行高爐東西側出鐵場結構安裝,最后進行高爐北側出鐵場結構安裝,為土建及筑爐施工提供條件,見圖4。

圖4 鐵場結構

3)在高爐主體結構施工中期進入旋流除塵器結構施工,投入100t履帶吊1臺進行構件吊裝,安裝順序從下至上分段分層進行,除塵器殼體與除塵器框架同步施工完成,確保該結構在五通球施工前完成,為下降管安裝提供條件,見圖5。

圖5 除塵器結構

4)電梯井及鋼梯結構施工區:采用兼顧出鐵場結構吊裝的250t履帶吊進行構件吊裝,安裝順序從下至上進行,安裝時主搶電梯井及鋼梯框架本體結構,再安裝連接各層平臺結構,確保與高爐各平臺連通,見圖6。

圖6 電梯井及鋼梯結構

5)高爐上料主皮帶機通廊結構施工區:與頂部框架各層平臺同步施工進行;投入250t履帶吊一臺進行通廊支架吊裝,750t履帶吊一臺進行通廊本體吊裝,安裝順序從下至上進行,先逐個通廊支架安裝,后逐段通廊本體安裝。通廊結構提前完成,保證與高爐頂部框架的連接,為皮帶傳動設備安裝提供施工面,見圖7。

圖7 高爐上料皮帶機

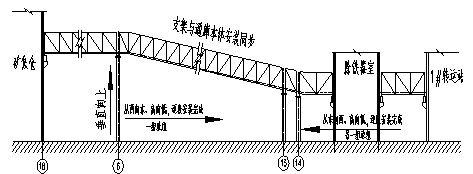

6)礦槽槽上通廊結構施工區:采用兼顧上料通廊結構安裝的250t履帶吊和100t履帶吊進行構件吊裝,安裝順序采用雙線反向施工,通廊支架和通廊本體結構同步施工,逐段推進完成,見圖8。

圖 8 礦槽通廊結構

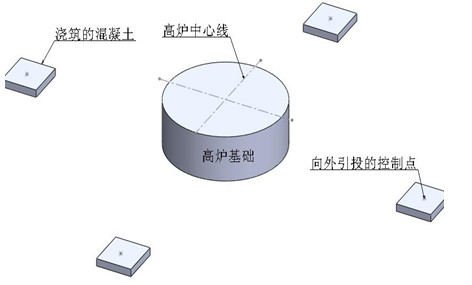

5 施工測量控制點布設

結合本工程實際,根據現有的測量基準點引投測量控制點,測量控制點的引投工作主要是高程控制點、高爐中心線控制點、除塵器中心線控制點、上料通廊中心線控制點、礦槽槽上通廊中心線控制點等的布設,利用引投控制點采用水平儀、經緯儀和全站儀進行向上引投和結合測量,控制結構吊裝精度。

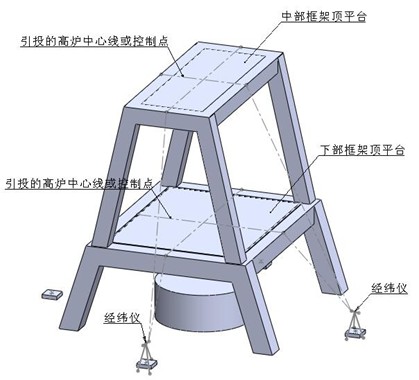

控制點的引投能有效地保證各工序系統相連性的精準對接,控制點布設應設置在空曠地或已有建筑物上,測量可視度強,前視和后視點通視,以達到測量控制的目的。如引投高爐中心控制點和向上引投控制點的圖示,見圖9。

圖9 控制點布置()

6 吊裝機械的選型

吊裝機械的選擇本著節省安裝成本、滿足構件吊裝重量和縮短施工工期的原則進行選型,合理地把握和安排吊裝機械使用的切入點和吊裝時間,最大化地利用機械的有效吊裝。本工程采用1臺DBQ4000tm塔吊負責主體結構的吊裝,滿足構件組拼和大型構件吊裝,加快安裝工期的要求;投入250t履帶吊和100t履帶吊各1臺主要負責出鐵場結構安裝,并兼顧電梯井及鋼梯和除塵器結構的安裝;投入750t履帶吊和250t履帶吊各1臺,利用主體結構配置的DBQ4000tm塔吊負責上料通廊和粗煤氣下降管結構的安裝,再利用已投入的250t履帶吊和100t履帶吊各1臺礦槽槽上通廊結構的安裝,滿足多線連續施工的要求,保證在有效地施工工期內完成了工程吊裝。

7、主要結構吊裝技術

7.1 高爐爐殼吊裝技術

由于高爐爐殼整體結構高、大、重,因此爐殼吊裝采用分段吊裝的方法進行安裝,單圈爐殼進行地面組拼和各數據測量精準控制后,做好吊裝防橢圓變形措施后,采用多點吊裝的方法進行安裝,安裝過程采用每帶測量的方法測量控制安裝偏差,分別控制爐殼的中心偏差、十字軸線偏差、實際直徑與設計直徑偏差、對口偏差、上口標高偏差等,確保安裝質量,見圖10。

圖10 爐殼吊裝

7.2 高爐熱風圍管結構吊裝技術:

為控制熱風圍管整體安裝質量,結構吊裝采用整體吊裝的方法進行,安裝時利用在爐殼上設置18個臨時支架進行支托,臨時支架經過嚴密的承載負荷計算,滿足支承受力要求,臨時支架安裝時逐個控制支架的標高和水平度,做好支架防側向受力措施和圍管中心線的投放工作,保證熱風圍管的精確安裝。圍管安裝過程還需測量中心線離爐殼的距離偏差、上表面標高偏差、熱風主管接口朝向等測量控制,保證安裝質量,見圖11。

圖11 熱風圍管結構

7.3 高爐爐體框架結構安裝技術

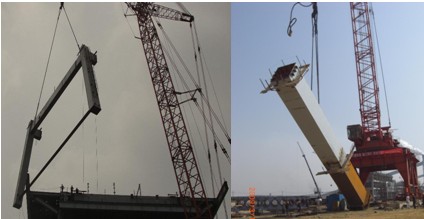

從下至上分別完成下部框架、中部框架和頂部框架的安裝,并兼顧各層平臺結構隨高度逐層安裝,結構吊裝在滿足起重機械額定吊裝重量的條件下,采用分段吊裝(圖12)、單件整體吊裝(圖13)、組拼吊裝單元整體吊裝(圖14)的方法進行,本著以加快施工進度,確保施工質量,節約施工成本的原則進行。

圖12 分段吊裝

圖13 單件整體吊裝

圖14 吊裝組拼單元(高爐鋼結構工程吊裝)

7.4 高爐粗煤氣系統結構吊裝技術:

粗煤氣系統結構安裝隨爐頂剛架結構穿插進行吊裝,從下至上分別完成上升管、五通球、下降管的吊裝工作,上升管結構采用DBQ4000t.m塔吊分五段吊裝的方法安裝完成(圖15),五通球在地面整體拼裝,拼裝時隨帶上升管接頭段和下降管接頭段,以保證與上升管和下降管的連接,安裝時采用750t履帶吊進行整體吊裝完成(圖16),下降管安裝采用分兩段進行吊裝,分別是先采用負責出鐵場結構吊裝的250t履帶吊吊裝下降管下段(圖17),安裝時要嚴格控制管口朝向和標高的偏差,保證中段的精準對接,最后采用750t履帶吊吊裝完成下降管中段的對接安裝(圖18)。

圖15 粗煤氣系統

圖16 整體吊裝完成

圖17 下降管吊裝(高爐鋼結構工程吊裝)

圖18 下降管中段吊裝

7.5、高爐上料通廊結構吊裝技術

上料通廊結構總體的吊裝方法是從下至上安裝,采用分段吊裝、拼裝成整體吊裝等的方法進行,結合構件吊裝重量和吊車的起重性能又采用單機和雙機抬吊吊裝的方法完成。為保證上料通廊結構安裝的可操作性和安全性,通廊結構安裝從三腿穩固支架開始,以滿足結構的穩定性要求。上料通廊支架的吊裝待通廊支架拼裝完成后進行,其中ZJ1-ZJ4支架吊裝均由250t履帶吊吊裝完成,ZJ5支架吊裝由DBQ4000tm塔吊吊裝完成;其中依據通廊支架結構重量和吊車吊裝性能,ZJ1支架采用拼裝成整體進行吊裝

(圖19),其他通廊支架采用分段進行安裝,每個支架安裝均分成支架肢腿(圖20)和柱頭頂部支座(圖21)兩部分安裝;通廊本體的各段安裝待通廊本體拼裝成整體后進行。通廊本體結構整體拼裝含蓋通廊本體的所有結構(圖22),拼裝完成后750t履帶吊逐段單機吊裝完成前四段(圖23),再和DBQ4000t.m塔吊共同抬吊第五段通廊(圖24)。

圖19 ZJ1支架吊裝

圖20 支架肢腿吊裝

圖21 支架頂部支座

圖22 通廊結構吊裝完成

圖23 吊裝完成前四段通廊

圖24 吊裝完成前五段通廊

8 結 語

工程整體建筑面積較大,涵蓋工藝系統較多,各工藝系統結構相連性較強,結構形式極其多樣,對結構吊裝具有很大的挑戰性,需要施工單位具有較強的技術能力和綜合能力,由于在施工前經過認真細致的分析,施工過程中經過精心組織和安排和工序間的有效控制,整個安裝過程比較順利,達到了滿意的效果。

(中國二十二冶集團有限公司金屬結構工程分公司,河北 唐山 064000 )