鋼結構技術論文

摘 要:廣東塑料交易所總部大樓建筑外形呈立放的巨型玉璧,采用斜撐框架+核心筒+轉換桁架受力體系;斜撐框架為箱型截面,復雜節點多桿件匯交而成,由于板件正斜、交錯的密集布置,存在工廠焊接不可達,現場施工灌漿難密實等不利因素;本文在對斜撐框架復雜節點的工藝性分析的基礎上,進行了焊接結構優化以滿足工藝性的要求,形成一定的經濟性;并通過有限元分析驗證了節點承載力。

關鍵詞:斜撐框架 復雜節點 焊接結構優化 工藝性 經濟性 有限元分析

1.工程概況

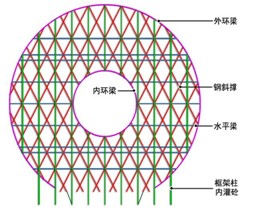

廣東興業國際倉儲項目科研主樓主體工程建筑外形呈立放的巨型玉璧,外徑146.6m,內徑47m,寬28.8m,總高度138m。結構形式為鋼支撐框架+鋼筋混凝土核心筒混合結構,由核心筒、外斜撐框架、轉換桁架和外伸剛臂、內鋼框架和鋼梁+混凝土組合樓蓋等組成,前三者構成了本工程主要受力結構,見圖1。

外斜撐框架共兩榀,由框架柱、鋼斜撐和外環梁、內環梁、水平梁組成,見圖2;布置在結構南北兩側,立面投影大致成圓環

且左右對稱。框架柱為方鋼管混凝土柱,截面尺寸為日1400x600x14~日1400x800x35、□600x35等;鋼斜撐采用箱型截面

尺寸為□1400x500x50、□500x500x8~35;水平梁截面尺寸為□500x500x8~25;內環梁和外環梁均為□1000x500x12。鋼

材材質為Q345B,壁厚≥40mm為Q345GJC。

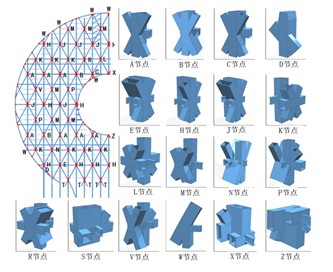

斜撐框架復雜節點由上述構件匯交而成,主要有18種,部分節點在節點區域壁厚加強,主要復雜節點的分布與構造見圖3,根據節點構造的相似性,歸類如下:

(1)B、C、E、J節點:鋼斜撐(□1400x500x50)與框架柱(日1400x600x50)匯交形成節點本體,翼板采用X形或Y形的蝶形板;框架梁(□500)和鋼斜撐(□500)交于本體上;柱內灌混凝土。

(2)R節點:兩鋼斜撐(□1400x500x50)匯交形成節點本體,翼板采用X形的蝶形板;框架柱(□600)、框架梁(□500)及轉換桁架(□600)貫于本體上。

(3)K、L、M、V節點:兩鋼斜撐(□500)匯交成X形(翼板為X形的蝶形板)或鋼斜撐(□500)與框架梁(□500)匯交成卄形,通過箱型牛腿掛于框架柱(□600)。

(4)A、D、H、S、W、X、Z節點:鋼斜撐(□500)、框架梁(□500)、內外環梁(□1000x500)或轉換桁架(□600)匯交于框架柱(日1400x600)上。

(5)N、P節點:框架柱(□600)、框架梁(□500)、轉換桁架(□600)等匯交于鋼斜撐(□1400x500x50)上。

2.復雜節點焊接結構優化原則

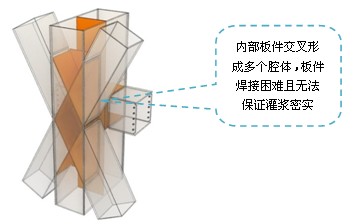

本工程斜撐框架節點受力復雜、內部構造復雜、制作工藝復雜、現場施工難度大,通過對其進行工藝性分析,具有下述特點:

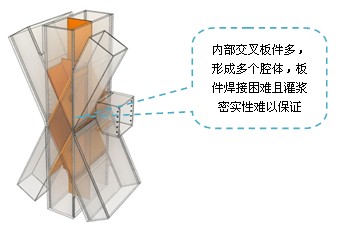

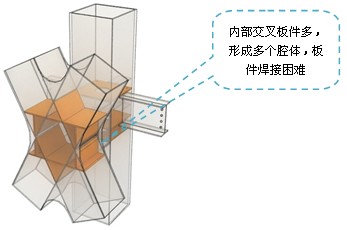

(1)節點的構造復雜,內部勁板密集,正斜、交錯的布置形式,形成的內部多腔體、小夾角腔體,現場混凝土澆筑難密實,實體工藝試驗也驗證了這一點。

(2)節點內部空間一定,勁板的密集與交錯布置,造成內部施焊空間小,焊接不可達,工廠制作難度大。

(3)節點翼板X、Y形的蝶形板構造,需整板下料,材料利用率低,且節點內部50mm厚勁板Q345GJC-Z25的材質要求,未能充分利用材料的強度。

針對節點特點,結合制作工藝、現場施工工藝及節點受力性能,優化設計時必須遵循充分理解原設計意圖,保證節點的承載力,滿足工廠制作和現場施工的工藝性要求的原則,并合理降低工程建造成本,實現一定的經濟性。

(1)合理選擇和利用材料,提高材料的利用率并充分發揮構件材料的強度。

(2)合理優化結構形式,盡量采取簡單、平直明快的構造形式,滿足工廠焊接可達性和現場灌漿密實性的工藝性要求,有利于施工的方便性、高效性。

3.復雜節點的焊接結構優化設計

3.2.1 斜撐框架A類節點

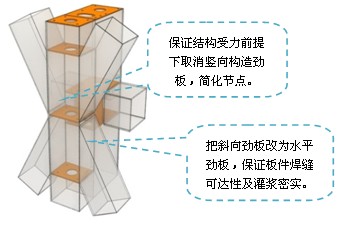

斜撐框架A類節點由口1400x600x25鋼柱、四根口500x16斜撐桿及兩根口600x20水平桿件匯交成。內部勁板正斜交錯,板件全熔透焊接施焊難度大,焊接死角多;節點中存在斜向加勁板,灌漿難以密實,見圖4。

節點優化:

(1)該節點四根斜撐桿件受力較小,把斜支撐在節點中的斜向勁板改為水平勁板,主要受力通過鋼柱傳遞;

(2)節點在斜撐桿件翼緣板位置設置有一道豎向加勁板,該加勁板與鋼柱中間豎向構造勁板間隔僅100mm,考慮到鋼柱中間豎向板為構造勁板,節點區域加勁板較多,故取消鋼柱中間豎向構造勁板。

通過簡化內部構造,節點內板件均滿足焊縫可達性,且可以滿足節點灌漿密實,見圖5。

3.2.2斜撐框架B類節點

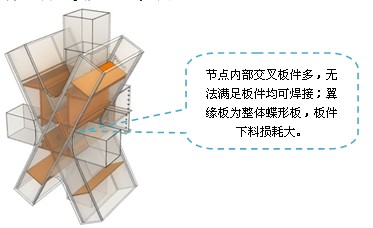

斜撐框架B類節點由口1400x600x50鋼柱、兩根口1400x600x50斜撐桿、兩根口500x16斜撐桿及兩根口600x20水平桿匯交成。

內部勁板厚且正斜交錯,斜厚板全熔透焊接難度大,節點內勁板焊接死角多;節點中加勁板密集,灌漿難以密實;節點翼緣板

為X型蝶形板,板件下料浪費嚴重,見圖6。

節點優化:

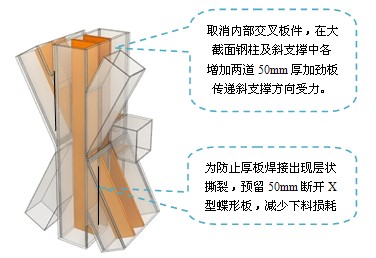

1、該節點兩根大斜撐桿件受力較大,鋼柱無法直接承受斜撐桿上的力。為讓上部斜撐桿上的力能直接而有效的傳遞到下部斜撐桿

上,在斜撐桿及豎向鋼柱中增加兩道50mm厚豎向勁板,斜撐桿上的力由增加的豎向加勁板有效的傳遞到下部構件上。

2、取消斜撐桿在鋼柱中的加勁板,僅保留水平桿件在節點中的水平加勁板,保證水平鋼梁水平方向力有效傳遞下滿足現場灌漿施工。

3、取消X型蝶形整板,減少工廠下料損失。

保證結構安全前提下通過改變及簡化內部構造,使節點內加勁板件均滿足焊縫要求,且可以滿足節點灌漿密實,見圖7。

3.2.3斜撐框架M類節點

斜撐框架M類節點由四根口500x16斜撐桿相交叉并通過箱型連接桿與口600x16鋼柱匯交成。內部勁

圖8 M類節點優化前形式

節點優化:

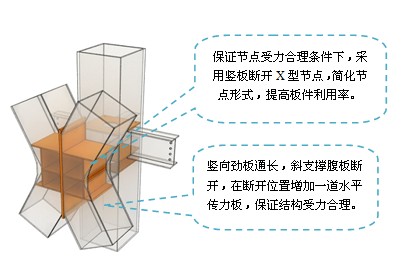

1、該節點受力較小且主要受壓,為保證主體斜支撐桿有效傳力,在X型交叉節點中采用豎板傳遞斜支撐所受的力。

2、把X型節點與鋼柱連接的箱型連接桿的加勁板作為主要傳力板件,斜支撐的腹板與之相貫,并在相交位置增設一塊水平勁板傳遞水平力。

3、豎向勁板把節點的X型蝶形整板分開為兩塊K型整板,減少工廠下料損耗。

保證傳力合理有效的前提下,簡化結構形式,保證板件焊接可達性并減少焊縫重疊,從而減少應力集中,見圖9。

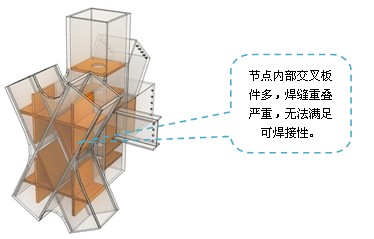

斜撐框架R類節點由兩根口1400x600x35斜撐桿、一根口600x16豎桿、兩根口600x20水平桿及一個轉換

桁架匯交成。內部勁板厚且正斜交錯,節點內勁板焊接死角多;節點翼緣板為X型蝶形板,板件下料浪費

嚴重,見圖10。

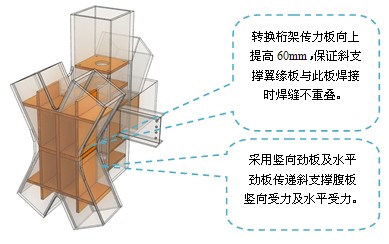

1、該節點主要受力構件為兩根斜支撐及轉換桁架構件,在保證主要受力構件不變的情況下減少非主要受力桿

件的加勁板,以簡化節點形式,使節點滿足工廠組裝工藝要求。

2、取消節點X型蝶形翼緣板,采用傳統的相交桿件對接方式,減少工廠板件下料損耗。

斜撐框架V類節點由四根口600x25斜撐桿、一根口600x20豎桿及一個轉換桁架匯交成,四根斜撐桿組

成的X型節點與豎向鋼柱通過兩塊豎向勁板連接。內部勁板多特別是轉換桁架伸過來的勁板正斜交錯,

節點內勁板焊接死角多,見圖12。

2、采用豎向勁板及水平勁板傳遞斜支撐腹板豎向受力及水平受力,在滿足主要桿件受力情況下簡化節

點形式,使板件均可焊接。

3、調整節點內板件組裝順序,使之符合工廠焊接工藝要求,見圖13。

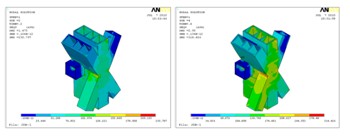

斜撐框架為本工程受力體系主要組成之一,利用大型有限元分析軟件ANSYS對優化后節點的承載力校

核,結果表明優化后節點的承載力滿足結構受力需要。以B節點為例,計算結果如圖14

從上圖可以看出,優化后在設計荷載下節點區域Von-Mises應力為230Mpa,小于材料屈服強度280Mpa(

節點區域板厚為50mm);在極限荷載下(2倍的設計荷載)下,優化后節點交匯區域應力分別達到324Mpa。

5.結語通過對本工程復雜節點的工藝性分析,有目的、有針對性的進行焊接結構優化,保證節點承載力的前提下,

解決了本工程復雜節點工廠制作的焊接可達性和現場灌漿難密實的難題;并提高了材料的利用率,且節點結

構的簡化提高了施工工效,降低工程成本,確保了復雜節點的工藝性并實現了一定的經濟性。

(浙江精工鋼結構有限公司,浙江紹興 312030)