鋼結構技術論文

摘 要:GB1499.2-2007標準的頒布和GB50010 《混凝土結構設計規范》已于2011年7月1日起開始實施,為我國高強抗震鋼筋的發展創造了條件。近年來,承鋼公司利用得天獨厚的釩鈦資源特點,采用釩微合金化方式,成功的開發了HRB500E高強抗震鋼筋,產品性能均達到GB1499.2-2007標準規定的抗震要求,成為國內生產建筑鋼筋牌號、規格最全的企業之一。

關鍵詞:HRB500E 抗震鋼筋 研制

1 前言

建筑用鋼材是建筑工程用基礎材料之一,而混凝土結構用鋼筋,則是世界上普遍生產和使用的一種主要鋼材產品,約占世界鋼材產量的13%。在工業發達國家,如美國、英國、德國等的建筑用鋼國家標準中已淘汰了335MPa級及以下等級鋼筋,均采用400MPa級以上建筑鋼筋。

我國是地震多發國家,所以對建筑結構的安全性要求也越來越高,而提高建筑安全性的關鍵之一是提高鋼筋的強度和抗震性能。同時,GB50010 《混凝土結構設計規范》已于2011

年7月1日起開始實施,這為我國高強抗震鋼筋的發展創造了一個良好契機。

河北鋼鐵股份有限公司承德分公司(以下簡稱承鋼公司)作為國內熱軋帶肋鋼筋的重點生產企業,而且又是全國兩大釩產品生產企業之一,研究含釩的高強抗震鋼筋,滿足抗震建筑結構的需要,是我們義不容辭的責任。

2 HRB500E高強度抗震鋼筋的技術條件要求

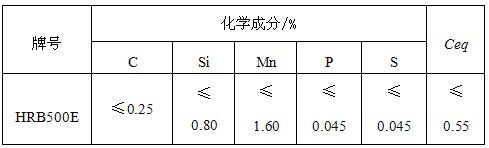

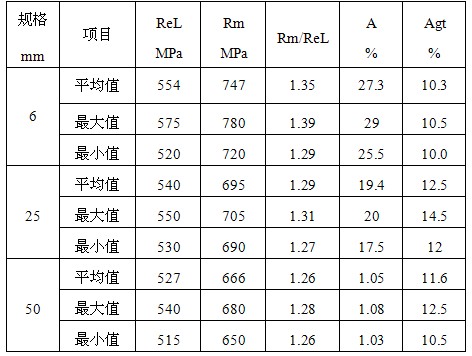

1)HRB500E高強度抗震鋼筋化學成分應符合表1的要求,根據需要,鋼中還可加入V、Nb、Ti等元素。

表1 HRB500E化學成分要求

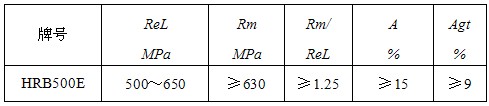

2)鋼筋的力學性能特征值應符合表2規定。

表2 HRB500E力學性能要求

注:直徑為28~40mm鋼筋的斷后伸長率A可降低1%;直徑大于40mm鋼筋的斷后伸長率A可降低2%。

3 承鋼HRB500螺紋鋼筋生產情況簡介

2008年-2010年承鋼生產HRB500鋼筋規格涵蓋GB/T1499.2-2007所有規格,包括φ6~φ12mm盤螺、φ12~φ50mm直螺;通過統計:φ6~φ12mm盤螺強度值波動大,造成成分設計難度加大;φ12~φ50mm直螺性能穩定,屈標比滿足抗震鋼筋要求,但符合強屈比大于1.25的比例只有50%左右;不同規格的鋼筋Agt均可滿足≥9%的要求。因此,HRB500E抗震鋼筋研究的難點是解決盤條鋼筋的強度值波動大、直條鋼筋強屈比不合問題。

4 HRB500E高強度抗震鋼筋生產方案設計

根據GB1499.2-2007標準規定,鋼筋應以熱軋狀態交貨,明確了余熱處理鋼筋不在標準的適用范圍,同時規定了鋼筋金相組織主要是鐵素體+珠光體。因此,承鋼公司利用自有的釩資源優勢,采用釩鐵合金化、氮化釩鐵(氮化釩)合金化以及氮化釩鐵(氮化釩)+釩鐵復合合金化技術,研制開發GB1499.2—2007國家標準中HRB500E高強度抗震鋼筋。

4.1 鋼筋強屈比的影響因素

4.1.1碳、硅、錳常規元素對鋼筋強屈比影響

從鋼的強化機理來看,碳、硅、錳元素在鋼中的強化作用主要都為固溶強化,固溶強化效果雖然遠低于沉淀強化的效果,但是固溶強化對抗拉強度的提高幅度較大;從鋼的組織上看,在亞共析鋼中,碳、錳元素的提高皆有利于提高珠光體的轉變,硅元素對珠光體形成基本無影響,珠光體有著良好的綜合性能,能大幅度提高鋼筋的抗拉強度。因此固溶強化和珠光體強化都能夠提高鋼筋強屈比。

在碳、硅、錳三種元素中,碳對提高鋼筋強度和強屈比的作用最大;硅元素雖可提高鋼筋強屈比,但其對鋼筋強度的提高作用不如錳元素。

在成分設計中要綜合考慮強度、塑性及焊接性能的各項指標,確定其具體含量。

4.1.2釩微合金化方式對強屈比的影響

1)不同釩微合金化方式下鋼筋強屈比、抗拉強度和屈服強度的回歸統計

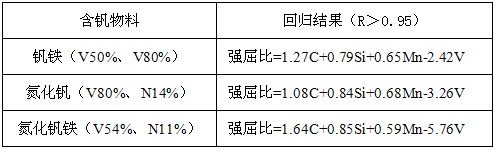

通過數據分析,得出氮化釩鐵、氮化釩和釩鐵對鋼筋強屈比、抗拉強度、屈服強度的回歸結果,見表3~表5。

表3 鋼筋強屈比與化學成份回歸統計結果

表4 鋼筋抗拉強度與化學成分回歸統計結果

表5 鋼筋屈服強度與化學成分回歸統計結果

2)釩鐵、氮化釩、氮化釩鐵微合金化影響鋼筋強屈比的分析

釩在鋼中可以起到固溶強化、析出強化和細晶強化的作用,但在鋼中氮含量很少的情況下,釩主要固溶在鋼中,只有少部分釩形成碳氮化物析出。也就是說鋼中氮含量在較低的情況下,釩析出強化和細晶強化的作用較小,而析出強化和細晶強化都是大幅提高鋼的屈服強度的,對抗拉強度的提高相對要低很多,所以在鋼中釩含量一定的情況下,釩鐵合金化對鋼強屈比降低的程度最小。

當釩鋼中的氮逐漸增加時,由于氮和釩具有很強的親和力,促進了VC、VN的析出,使鋼中固溶狀態的釩更多的轉變為析出狀態,起到了更多的沉淀強化作用;而且氮的增加還會促進碳(氮)化釩在奧氏體-鐵素體界面的析出,有效阻止鐵素體晶粒的長大,起到了細化鐵素體晶粒的作用。因此當鋼中氮含量增多時,釩析出強化和細晶強化的作用逐漸增大,其對強屈比降低的作用也進一步增強。

釩在鋼中沉淀強化的效果取決于析出相的數量和彌散度,質點越多、越細小彌散,沉淀強化的效果越大。有研究表明:V和N比例越接近理想當量比4:1,鋼中V(C,N)中VN比例越高,即VN多、VC少,強化沉淀效果越好。而承鋼公司的鋼水中原始氮含量較高,一般均大于70ppm,加上氮化釩或氮化釩鐵帶入的氮,其釩和氮的比例均已達到或超過V/N=4:1的理想值。也就是說,承鋼的鋼水無論采用氮化釩還是氮化釩鐵合金化,釩在鋼中沉淀強化的作用都達到了理想狀態,氮化釩鐵中多余的氮更多地起到了細晶強化的作用。

3)釩微合金化方式的確定

根據表3~表5回歸統計結果,結合我公司鐵水含V的特點,確定了生產HRB500E高強度抗震鋼筋的釩微合金化方式。對于小規格鋼筋,采用氮化釩鐵合金化方式,對于大規格鋼筋,采用氮化釩鐵+釩鐵復合合金化方式。

4.2 HRB500E化學成分設計

4.2.1常規元素 根據表4~表5統計,鋼中每增加0.01%C,屈服強度、抗拉強度可分別提高7MPA和8MPA,但對鋼的塑性和焊接性能均不利。因此,要控制鋼中的C含量,防止碳當量過高。Mn的加入可提高固溶強化效果, 降低相變溫度,細化鋼的組織,提高強度及韌性,且Mn能提高V在奧氏體中的固溶度積,增強其沉淀強化效果,但含量太高會增加碳當量,不利于焊接。

4.2.2 V元素含量對抗拉強度和屈服強度的影響

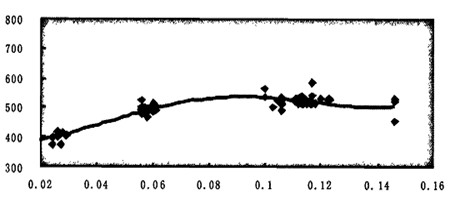

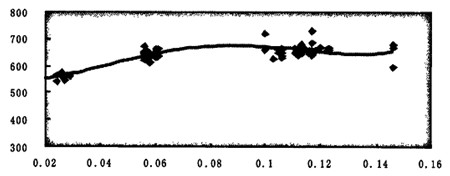

通過對大量的相關數據進行分析比較,確定V元素含量對抗拉強度和屈服強度的影響程度,其散點圖如下:

圖1 釩元素與屈服強度散點圖(高強抗震鋼筋的研制)

圖2 釩元素與抗拉強度散點圖(高強抗震鋼筋的研制)

通過散點圖我們可以看到,當鋼中釩元素含量超過0.12%后,其對鋼筋抗拉強度和屈服強度貢獻的絕對值都呈下降趨勢,因此釩元素加入量不宜超過0.12%。

4.2.3由于鋼筋規格從φ6~φ50mm,跨度非常大,用同一種成分顯然不可能滿足所有規格的生產要求。因此,根據不同規格確定不同的化學成分,規格相近的采用相同的化學成分。

4.2.4綜合以上因素,確定了鋼坯化學成分應符合表6的規定。

表6 HRB500E化學成分控制要求/%

注:根據不同規格,釩的加入方式分為三種:釩鐵、氮化釩鐵(氮化釩)、氮化釩鐵(氮化釩)+釩鐵

4.3 盤條鋼筋控軋控冷工藝

通過針對HRB500盤螺生產情況統計,盤螺生產中存在強度值波動大,同一卷最大值與最小值相差40~50Mpa,無法保證屈標比合格,因此解決盤螺強度值波動大是HRB500E抗震鋼筋研制另一個難題。解決措施:控制加熱通條鋼坯溫度差,以及降低散冷線盤卷搭接點與中間部位溫度差。

4.4 工藝路線

高爐鐵水→轉爐冶煉→脫氧合金化→LF爐精煉→方坯連鑄→加熱→棒線材機組軋制→冷卻→收集→產品檢驗→包裝、入庫

4.5 工藝控制

4.5.1化學成分

為保證鋼筋的屈服強度控制在500~650MPa之間,同時保證鋼筋的強度和塑性的最佳匹配,主要控制C、Mn、V的含量。一般C、Mn含量按中限控制,根據不同的軋制規格調整V的加入方式。

4.5.2冶煉

為保證鋼坯質量,降低鋼水氧化性,嚴格控制冶煉終點C含量,為使鋼中夾雜物充分上浮,保證吹氬時間,同時連鑄時實行全過程保護澆注,并穩定鋼坯拉速。

4.5.3軋制

1)制定合理的加熱制度。根據不同生產線及不同軋制規格控制不同的鋼坯出爐溫度,確保終軋溫度穩定,盡量避免鋼筋組織粗大、不均勻現象造成力學性能下降。

2)盤條鋼筋制定合理的控軋控冷參數,根據盤條鋼筋實際生產特點,制定吐絲溫度以及散冷線參數,通過設定風機開啟臺數、風量大小、佳靈裝置開度,確保盤條鋼筋均勻冷卻,降低通條性能差。

3)對大規格鋼筋的外形設計進行改進,確保冷彎性能合格。

5 產品實物質量

5.1 產品性能指標

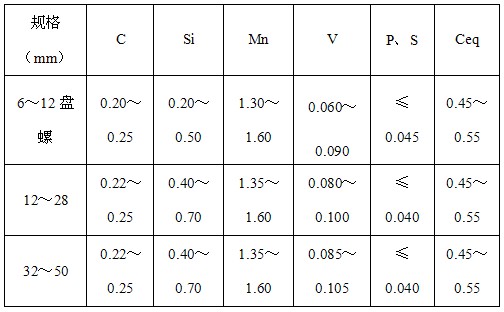

采用不同的釩加入方式生產的HRB500E高強度抗震鋼筋,力學性能指標如表7所示。

表7 HRB500E鋼筋的實際力學性能

5.2 表面質量

生產的HRB500E抗震鋼筋表面沒有有害的缺陷,外形尺寸全部符合GBl499.2-2007的要求。

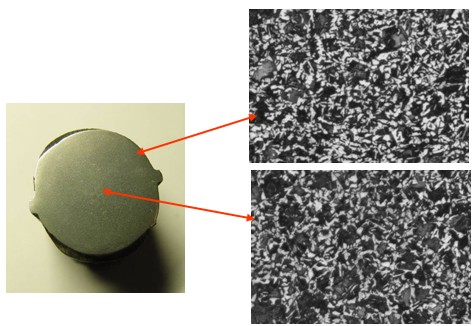

5.3 內部組織

對鋼筋內部組織進行檢驗,均為鐵素體加珠光體。

圖3 HRB500E抗震鋼筋金相組織

Fig.3 The microstructure of HRB500E

5.4 鋼筋的焊接性能、機械連接性能試驗

對成品鋼筋進行不同焊接方法的焊接型式試驗,接頭試樣力學性能、拉伸斷裂位置、斷口特征、彎曲等指標全部合格。

為檢驗成品鋼筋的機械連接性能, 分別做單向拉伸、高應力反復拉壓、大變形反復拉壓性能試驗。試驗結果均符合機械連接的要求,說明鋼筋的機械連接性能良好。

6 結 語

1)HRB500E高強抗震鋼筋的成功生產標志著承鋼公司高強度抗震鋼筋生產水平再上新的臺階,同時也為國家高強抗震鋼筋的全面推廣和應用奠定了基礎。

2)HRB500E高強抗震鋼筋采用不同釩合金加入方式生產,化學成分設計合理,既保證了鋼筋性能達到GB1499.2-2007標準要求,又達到了節省合金的目的。

3)高強抗震鋼筋用于建筑工程,不僅可大大提高安全性,而且由于強度的提高,價格比下降,從而可節約鋼材,提高資源利用率,并且減少了對環境的污染,具有較大的社會效益和經濟效益。

參考文獻

[1] 趙徹,孟憲珩,齊宏智,不同釩微合金化方式對鋼筋強屈比的影響,2009全國建筑鋼筋生產、設計與應用技術交流研討會,2009, 第200-206頁.

[2] 楊才福,高強度建筑鋼筋的最新技術進展,2009全國建筑鋼筋生產、設計與應用技術交流研討會,2009,第103-113頁.

[3] 樊曉雷,王學忠,400、500 MPa級鋼筋的抗震性能研究,金屬材料與冶金工程,2009,第30-34頁.

(河北鋼鐵集團承鋼公司技術中心)