鋼結構技術論文

1. 工程簡介

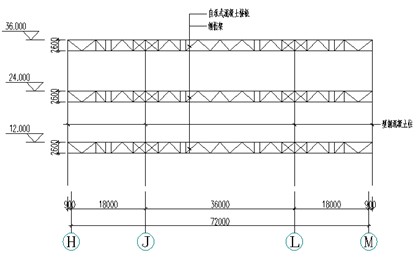

保利世界貿易中心(博覽館)工程位于廣州市新港東路琶洲地鐵站南面,東西兩側分別與中洲中心及廣州國際會展中心三期展館相臨。共2個展館,每個展館長144m,寬72m,高36m,標準層高12m,共三層,柱距為18m,中間跨桁架跨度為36m,兩邊跨桁架跨度為18m,托桁架跨度18m,主桁架間距為4.5m。鋼結構建筑總面積62700m2。場館設計結構形式采用型鋼混凝土柱+鋼桁架+鋼筋桁架組合混凝土樓板,鋼結構先行安裝,外包混凝土柱及混凝土組合樓板隨后流水施工。鋼骨柱最大截面為十字柱十900×400×20×30,桁架高度為3.0m,弦、腹桿最大截面為H400×450×30×35。本工程由廣州市設計院設計,由杭蕭鋼構負責制作、安裝。總用鋼量1.3萬t。見圖1

2. 主要施工技術特點與難點

1)本工程主體鋼結構為大體型H型鋼桁架結構。高度達3.0m, 桁架主跨為36m,邊跨為18m。

2)本工程構件噸位較大,構件數量多,工期要求緊,場地有限,如何既能保證現場的安裝進度,又不會造成構件現場的過量堆積,減少二次搬運,有效合理的組織配套發貨及協調組織現場流水施工是本工程的重點內容。

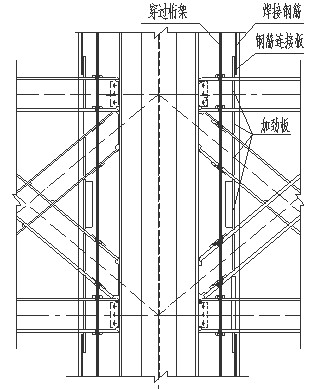

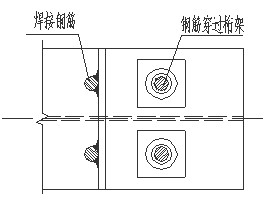

3)本工程為圓形鋼骨混凝土柱,鋼骨柱為十字型,桁架與十字鋼骨柱連接處,柱鋼筋要通過桁架弦桿及腹桿,穿筋節點復雜,桁架制作難度大,精度要求高,現場與土建穿筋配合要求高。

4)100t履帶吊車需在地下室頂板上吊重約25t主桁架,地下室頂板結構是否滿足承載力要求是吊車選擇及吊裝方案選擇的依據。

5)本工程四周邊為H型鋼鋼骨柱,鋼骨柱在施工階段承受桁架自重及樓承板施工荷載,其在未外包混凝土的情況下承載力是否滿足要求是施工分析的重點。

6)現場安裝工期60天,并且存在大量與土建交叉施工的工作,保證制作、安裝質量及工期難度較大。

3. 工法及對策

1)考慮桁架分段選擇在彎矩較小的位置,36m主桁架選擇在三分點分三段制作、運輸,現場地面拼接,36m跨桁架整體吊裝;18m桁架整段制作、運輸。

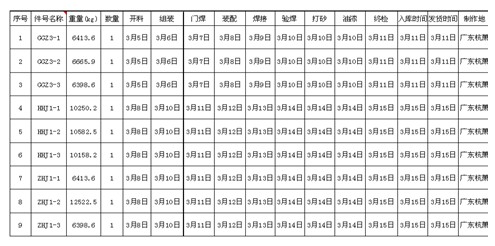

2)采用構件制作流程狀態表以達到配套發貨的要求,每天由制作項目經理根據車間的構件制作情況更新,并發往項目部,項目部根據現場實際安裝情況,反饋最新信息給制作項目經以控制構件發貨順序及時間。采用分區自下而上逐層吊裝,確保分層分區移交土建單位綁扎鋼筋澆筑混凝土樓板,與土建單位形成流水作業,最大程度節約工期見表1。

表1 保利世界貿易中心博覽館構件生產狀態表

3)經過與設計院及土建單位詳細溝通,以減少鋼筋通過桁架數量為原則,最終確定鋼筋連接方案,柱主筋為雙層直徑25mm的三級鋼,內層鋼筋穿過桁架弦桿及腹桿,由于鋼筋與桁架腹桿斜交,腹桿翼緣穿筋孔比弦桿翼緣開孔更大;外層鋼筋采用鋼筋連接板連接,并設置對應加勁板。

4)、為了保證現場鋼筋順利穿過,經與設計院溝通,保證鋼筋與開孔邊緣5mm間隙,開孔大小為鋼筋直徑+14mm。為了保證穿孔精度,合理制定焊接順序,嚴格控制焊接變形,并在工廠采用直徑28mm的三級鋼筋模擬穿筋,如鋼筋不能順利穿過桁架弦桿、腹桿,開孔返修,直到鋼筋可以順利穿過位置。

5)、桁架拼裝前,先測量鋼骨柱之間的距離,再測量鋼筋與鋼骨柱翼緣的距離;桁架地面拼裝時,參考以上測量數據,按照設計要求在三分點拼裝節點起拱,同時考慮桁架與鋼柱焊接后的收縮變形,嚴格控制弦桿穿筋孔的相對位置;桁架與鋼骨柱焊接時,采用合理的焊接順序與焊接工藝,減少焊接收縮變形;桁架與鋼柱焊接完畢,當收縮變形穩定后,由土建單位施工穿筋工作。

6)以在地下室頂板混凝土梁附近施工為原則,確定100t履帶行走路線及吊裝位置,據此配合設計院進行地下室頂板驗算。通過驗算,編制專項施工方案。最終確定采用兩臺100t履帶吊車對25t主桁架雙機抬吊,同時在吊車行走路線鋪設路基箱,并在上面配置木模板,以確保安全施工。

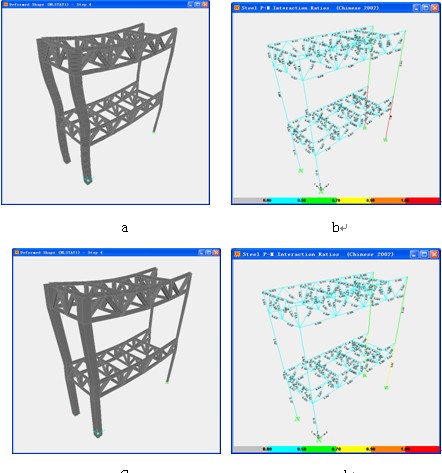

7)采用Sap2000對四周邊鋼骨柱進行施工階段驗算。加支撐前施工階段驗算如圖7a、圖7b。鋼骨柱的應力比為1.108,鋼骨柱承載力不滿足要求。遂對鋼骨柱增加面外支撐系桿,間距為6m,加支撐后施工階段驗算如圖7c、圖7d,鋼骨柱應力降低至0.867,滿足施工階段承載力要求。待外包混凝土澆筑到接近系桿處并達到70%強度時,方可拆下該處臨時系桿。

圖7 結構變形及應力比

8)制作過程嚴格執行制作工藝,調集熟練有經驗的制作隊伍制作,制作過程中加強自檢,從而制作出合格的產品。

在制作過程中加強巡驗,過程控制質量。前一工序檢驗不合格,整改合格后方可流到下一工序。對于出現的問題與制作人員詳細講解解決辦法,避免類似問題再度發生。

鋼構安裝在時間上做到計劃先行、統籌考慮,綜合安排,充分考慮廣州地區季節性氣候的影響。在空間上做到均衡對稱、各相關專項工程及時插入合理組織交叉作業,尤其是要充分合理的安排與混凝土的交叉,既要保證混凝土施工養生,同時要確保鋼結構安裝的連續性。以施工總進度計劃為依據科學合理的安排鋼結構施工進度計劃,做到各種資源配置合理,編制現場組織專項方案,對施工臨設、道路交通、施工用電水等進行階段性調整,做到投入最低而收益最大;積極調動各專項施工單位的專業優勢,做到強強聯合,優勢互補。

最終現場安裝工期為55天,保質保量的提前完成安裝任務。

4. 施工圖片

5. 結 論

1、采取合理的質量及進度控制措施,動態過程管理,有利于工程質量及工期的有效控制。

2、采取合理的鋼筋與鋼構的連接節點、合理的模擬穿筋手段、合理的現場吊裝、焊接的工藝,有利于保證制作、安裝質量。

3、施工前對吊車行走路線上混凝土結構的承載力進行驗算、對結構中薄弱構件進行施工階段模擬驗算,并根據驗算結果增加必要的技術措施是安全施工的有效保證。

4、采取合理的施工組織設計,展開現場工作面,有利于工程質量及工期的有效控制。

參考文獻

1、《鋼結構工程施工質量驗收規范》(GB 50205-2001)

2、《建筑鋼結構焊接技術規程》(JGJ 81-2002)

3、《建筑結構荷載規范》(GB 50009-2001)(2006版)

4、《鋼結構設計規范》(GB 50017-2003)