鋼結構技術論文

摘 要:在大型體育場館類工程中采用可開啟式鋼結構屋面系統在我國還是首次使用,如何解決大跨度支撐桁架系統的安裝,同時在大跨度桁架系統上安裝可開閉系統,保證桁架、可開閉系統的正常運轉。本文通過分析其施工安裝,為今后在同類工程施工中提供經驗、借鑒。

關鍵詞:可開閉屋蓋;大跨度桁架系統;施工安裝

1. 工程概況

本工程鋼屋蓋共分兩部分:固定屋蓋和活動屋蓋。屋蓋的幾何形狀為球冠,固定屋蓋采用拱支網殼,網殼為單層網殼。固定屋蓋中的主拱、副拱、斜拱和內圈桁架的上弦軸線的節點位于半徑為204m的球面上,主拱、副拱、斜拱和內圈桁架的下弦軸線節點位于半徑為200m的球面上。活動屋蓋采用由移動臺車多點支撐的多跨單層網殼,其單層網殼桿件軸線節點位于半徑為206.8m的球面上,臺車的軌道位于固定屋蓋的主拱上弦上。

固定鋼屋蓋由6榀主拱桁架、10榀次拱拱桁架、2榀斜桁架、2榀內圈桁架和單層網殼組成。

主拱桁架最大跨度262 m,矢高55.4m,其主要受力特征為坦拱結構,以承受軸向力為主,主拱桁架中部約100m范圍(最大)無側向支撐。主拱桁架中距約40m,主拱與次拱桁架中距約20m。

主拱桁架支撐著整個屋蓋的大部分重量,又作為滑移軌道的支撐結構,斜桁架作為次拱結構的上部支撐,起著調整各主拱桁架間的內力分配,同時作為主拱桁架的側向支撐,傳遞側向水平荷載、提高整體結構的側向穩定性;次拱桁架起到分散主拱桁架受力與拱腳推力、減少屋面檁條跨度的作用;內圈桁架作為活動屋蓋完全閉合時的收邊支撐桁架,調整主拱桁架間的內力分配,加強屋蓋剛度,同時起到建筑美學作用;屋面單層網殼可加強屋面剛度,承擔并均化屋蓋面荷載。

活動鋼屋蓋共兩片,每片屋蓋平面呈月牙形,為一薄殼結構內嵌于周邊的鋼桁架上,結構面外剛度差。由機械傳動與控制系統支撐于固定屋蓋的六條軌道上,每片屋蓋的支撐總輪數為22個。每片活動屋蓋的移動由4個牽引點、共16根鋼纜繩牽拉。

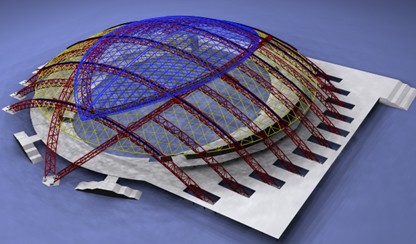

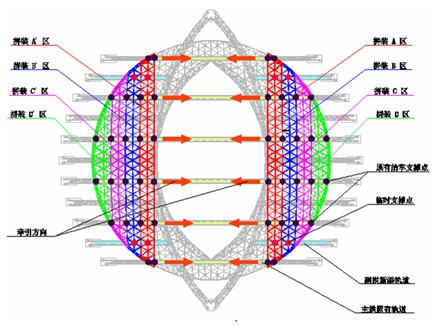

圖1 屋蓋示意圖(開閉屋蓋施工安裝)

2. 總體安裝思路

根據對本工程結構和施工場地的分析,確定以下的開閉系統的安裝方法和流程。

2.1 總體安裝思路設想

2.1.1拱架安裝

兩臺400t履帶吊看臺內外行駛,分段吊裝。

1) 桿件全部在工廠加工、預拼裝后編號散件運輸,現場拼裝。

2) 現場拼裝采用設置拼裝胎架,根據桿件編號進行整體拼裝,拼裝按吊裝分段要求在分段點弦桿上設置耳板連接裝置,使構件拼裝成整體后易于分段。

3) 在拱架分段處下方搭設臨時高空支撐平臺,來滿足分段安裝的要求,同時也解決分段拱架的高空定位要求。

4) 主、副拱、斜拱的吊裝選擇兩臺400t履帶吊機,分別在場內、場外吊機行走路線上吊裝斜拱外側分段拱架,主拱的中間分段采用兩臺400t履帶吊機雙機臺吊。

2.1.2固定屋蓋安裝

利用400t履帶吊機進行分塊吊裝

1) 與拱架相連的固定屋蓋部分吊裝,在拱架吊裝完成后,吊機退出比賽場后進行。根據結構特點,屋蓋可分成六邊形分塊。利用400t履帶吊機跨外行駛,依次進行分塊吊裝。

2) 固定屋蓋安裝完成,進行支撐分步卸載。

3) 分步卸載完成,拱架恢復到設計弧度后進行軌道梁、軌道的安裝。

2.1.3 活動屋蓋安裝:采用分片累計滑移

1) 根據活動屋蓋的臺車分布,活動屋蓋分成四個分區進行拼裝和累計滑移。

2) 拼裝平臺設在全開狀態的最接近拱腳的分區范圍。進行平臺的塔設,滑移輔助軌道的安裝。活動屋蓋安裝安裝將采用在體育場東西兩面同時進行“分片滑移法”安裝就位,選用兩臺150t履帶吊機進行輔助安裝。

3. 拱架的施工吊裝方法

3.1 安裝支撐架的設置

拱架分段吊裝方案的實施,必須要有大量的支撐胎架來保證,在拱架每一個分段處下方搭設臨時高空支撐平臺,來滿足分段安裝的要求,同時也解決分段拱架的高空定位要求。

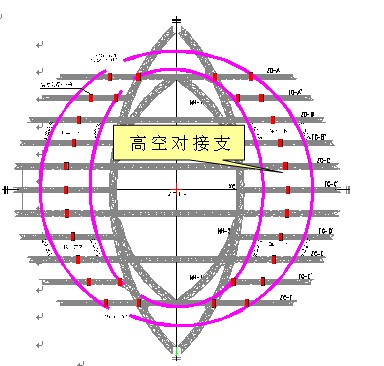

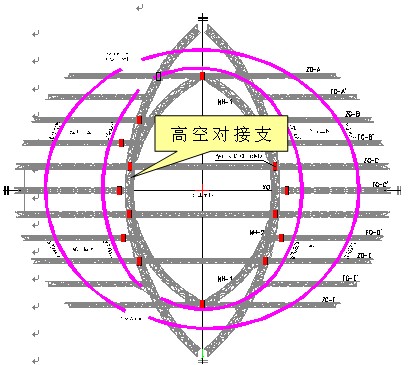

本工程施工中要設置大量的臨時支撐,支撐的設置位置如圖2、圖3所示。支撐胎架采用格構式鋼管組合結構,上部設有操作平臺、支撐胎架、微調用千斤頂。高空地面支撐架承重后需要在四周設置纜風繩增加其穩定性,纜風固定于混凝土看臺上或地面錨固;過樓面支撐設置分兩種情況,一種在樓板上預留支撐孔的,無須再設置攬風繩,另一種是在樓面遇到梁或柱而無法在樓面留孔的,須設置纜風繩,同時加固梁或柱。

3.2 拱架吊裝方法總述

拱架吊裝的難度在于:構件重量大、吊裝高度高,受土建看臺影響大。如何克服上述困難是本工程鋼結構吊裝的重點。

主要吊裝思路:主拱架分為五段,采用400t大型履帶吊場、場外分段吊裝和場內雙機抬吊相結合的方式進行。

圖2 過樓面支撐設置(開閉屋蓋施工安裝)

圖3 地面支撐設置(開閉屋蓋施工安裝)

3.3主要階段分區安裝作業

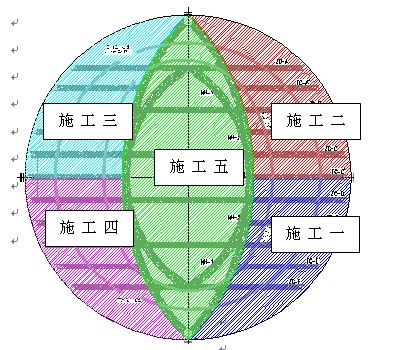

根據工程特點,根據構件特征及選擇的吊裝方案,將本鋼屋蓋工程分成五個施工區。(如圖4)

圖4 施工分區示意圖(開閉屋蓋施工安裝)

3.4吊裝構件分段

主拱:以斜拱為界,將主拱桁架分為內外兩部分,內部雙機抬吊不再分段,最大重量約175t,外部等分為兩段最大重量92.5t。

副拱:在與斜拱相連部分留1m左右桿件最后與斜拱連接固定,余下單側拱架按照1:2的比例分為兩段,其中較大的一段有一端落地。副拱最大重量56.2t。

斜拱和內圈桁架:以主拱為界分段。

3.5 吊機選擇

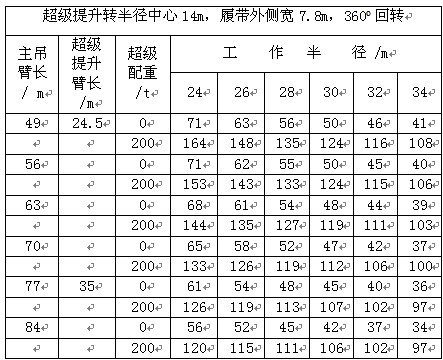

根據主體結構構件的分段及重量情況,以及桁架吊裝要求的工作半徑,選用兩臺400t履帶式起重機作為吊裝的主要機械,場內、場外各布置一臺。兩臺吊機的機械配置情況如下:場外吊機主臂63m,超起配重200t。場內吊機主臂63m,所有吊裝工作中,吊機的最大工作半徑約34m。

400t履帶式起重機性能(按吊裝最不利值)

3.6吊點位置的選擇

吊點位置和吊點數,根據桁架形狀,截面,長度,起重機性能等具體情況確定。

由于桁架截面為三角形,為了保證分段桁架在吊裝過程中的穩定形,空中姿態的可調節性,并防止分段桁架發生變形,采用四個吊點,分別位于距離分段桁架兩端1/3處,兩側吊點相距15m左右。

3.7 拱架安裝的順序

第一步——外圍主拱、副拱以及斜拱的安裝.根據土建及場地情況首先進行東部結構的施工。施工中采用兩臺400t履帶式起重機,場內場外各一臺,同時從場地南端或北端開始向前推進。待安裝完一個分區鋼結構后再轉入下一分區鋼結構的施工。吊機在繞場一周后完成整個第一階段的安裝任務。從而減少了吊機的往復運動,使施工進度更加緊湊。

施工一區~施工四區安裝內容基本相同,具體以施工一區安裝為例進行說明,施工一區主拱及斜拱的安裝共分13個安裝分段進行安裝。

第二步——中間主拱及內拱的安裝.

中間部分桁架包括主拱的中間部分及內拱兩部分。中間部分桁架的安裝由兩臺400t履帶吊抬吊。在吊裝過程中,吊機從場地一端開始進行吊裝,在完成榀主拱的吊裝,然后在進行兩榀內拱的吊裝,最終完成全部后續主拱及內拱的吊裝。

3.8 施工一區的安裝方法

3.8.1 分段吊裝高空對接的解決

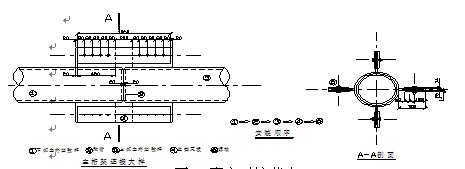

在拱架分段處下方搭設臨時高空支撐平臺,解決分段拱架的高空定位要求,分段拱架間高空采用耳板連接裝置來對鋼拱架實施空中對接,在整榀拱架安裝完成,進行檢測無誤后,實施最終焊接。(耳板連接裝置見圖5)

圖5 高空對接節點(開閉屋蓋施工安裝)

構件吊裝后在高空中的上下之間的微調采用設置在高空支架上的豎向千斤頂來完成,側向主要利用支撐架上的拼裝胎架來保證構件的相對位置,在利用設置在胎架兩側千斤頂調整側向位移,調整到構件的安裝預計位置進行整體的焊接工作。

3.8.2 施工五區的安裝

中間部分桁架包括主拱的中間部分及內拱兩部分。中間部分桁架的安裝由兩臺400t履帶吊抬吊完成。在吊裝過程中,吊機從場地一端開始進行吊裝,在主拱吊裝完成后,把副拱與斜拱的連接桿安裝上去,使斜拱與副拱形成整體;在完成榀主拱的吊裝,然后在進行兩榀內拱的吊裝,以此類推,完成后續主拱及內拱的吊裝。

吊裝由兩臺400噸吊機從南向北退著吊裝。

整個安裝區安裝主要過程共分14個安裝步驟進行吊裝。

3.8.3 主拱ZG-C、D中間分段吊裝

吊裝采用雙機抬吊,單臺吊機性能選擇:

雙機抬吊時,根據起重機的能力進行合理的負荷分配(每臺起重機的負荷不宜超過其安全負荷量的85%)并在操作時要統一指揮。兩臺起重機的駕駛員應互相密切配合,防止一臺起重機失重而使另一臺起重機超載。在整個抬吊過程中,兩臺起重機的吊鉤滑車組均應保持鉛垂狀態。

4 鋼結構固定屋蓋網殼安裝

固定屋蓋的安裝,主要解決的難題是,如何分塊使其單層網殼整體吊裝的變形受到控制,如何分塊使拱與網殼連接的相貫面順利對接、安裝就位。

4.1 固定屋蓋(網殼)的概況

本工程固定屋蓋采用單層網殼結構,支撐在主拱、副拱、斜拱和內圈桁架之間,傳遞屋面檁條荷載和加強屋蓋平面剛度。

鋼管與拱架上弦連接采用相貫焊接,鋼管之間連接采用兩種方式,八根鋼管相貫處采用“梅花”形連接點,其余相貫焊接。

4.2 固定屋蓋(網殼)的施工

分析結構特點,采用高空散裝,支撐架消耗量太大。分片安裝,分片無法直接就位。因此采用六邊形分塊吊裝,補裝余留構件的安裝思路,進行固定屋蓋網殼結構安裝。

主拱、副拱吊裝完成,400t履帶吊退出場外后,開始進行單層網殼的安裝,因網殼覆蓋面積大,節點數量眾多且采用鋼管相貫節點形式,高空焊接作業量大,節點空間定位難度較大。因此,采用自制吊藍工作承臺配合已施工完成的拱架部分作為施工平臺,保證高空作業安全,自制吊藍應與已安裝的拱架結構連接牢固,以確保工作平臺的穩定性和安全性。

根據施工進度要求,單層網殼的安裝可從一端向另外一側推進,以減少吊機往復行走時間。由于網殼結構的特殊性,部分中間接點成“梅花”形連接,高空施工難度大,為了減少高空的拼裝工作量,降低高空作業難度,同時為了加快施工進度及保證構件的安裝質量,擬考慮將固定網殼在每一個主拱與副拱之間的整體結構分成1~4塊不等的六邊形構件進行吊裝,其它桿件以安裝的六邊形和邊桁架、拱架進行拼裝,由于能組成整體吊裝六邊形的數量有限,為了保證“梅花”形連接點的質量,在地面焊接成行,在兩邊增加吊裝臨時加固桿件,也采用整體吊裝。

吊裝時要注意構件兩邊與拱架是相貫節點連接,安裝時應緩緩下降,等一邊相貫就位后,再將另一端就位,臨時固定,調整好整體弧度、位置后,施焊固定。

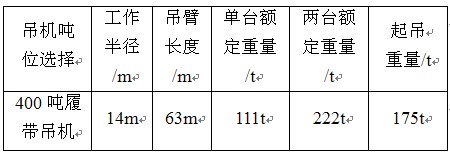

根據結構構件的分塊及重量情況,以及構件吊裝的工作半徑,選用一臺400t履帶式起重機作為吊裝的主要機械,在場外布置。所有吊裝工作中,吊機的最大工作半徑約76m(吊裝中間兩拱之間構件時達到此值),構件組合成“梅花”形構件重量為9.6t,加上吊鉤、拉索等重計1.1t,總重量在10.7t。即在工作半徑76m時,起吊高度在48米,起吊重量為10.7t。吊機的機械配置情況如下:最大主臂91m,超起配重200t。

固定網殼分塊吊裝性能要求

5 活動屋蓋鋼結構的施工

5.1活動屋蓋的特點分析

活動鋼屋蓋是整個開合屋蓋關鍵部分,其結構形式為單層網殼。整個單層網殼呈月牙形,由兩片完全對稱的網殼組成。網殼由人字斜桿組成菱形網格,并在南北向加設連桿,使網格成三角形。網殼東西向邊界為三角形截面封邊桁架,所有單層網殼桿件軸線節點均位于半徑為206.8m的球面上。活動屋蓋由移動臺車多點支撐,臺車軌道位于固定屋蓋的主拱上。軌道共有對稱的6道,南北邊兩道不設牽引裝置,僅在中間4道設牽引。臺車支點共44個,每片22個。

活動屋蓋的投影長度201.92m,閉合后的寬度120.466m,沿徑向的最大高差8.86m,沿環向的最大高差27.481,網殼結構由大直徑鋼管相貫連接組成,鋼管最大直徑Φ630×30位于活動屋蓋的對接直邊,中間部分為Φ450×12~16,收邊采用Φ351以下的鋼管組成的三角形桁架。

5.2安裝方案的選定及總體思路和流程

根據施工的總體安排和結構的特點。開啟屋蓋的安裝應在固定屋蓋全部安裝完成,支撐卸載,并經過結構變形觀測和幾何尺寸復測,滿足機械變形協調和補償的要求條件下開始安裝的。

考慮到各種因素,優化后的施工方案采用分片累積滑移的施工方法。

5.2.1總體安裝思路和流程.

固定屋蓋全部安裝完成,支撐卸載,并經過結構變形觀測和幾何尺寸復測。滿足開啟屋蓋安裝要求。

安裝軌道梁并進行焊接和直線度、標高調整。

開啟屋蓋鋼結構件在工廠下料、彎制。分段長度約10m。

開啟系統的動力和控制機械在工廠制作和調試。將開啟屋蓋分成四片進行累積滑移。滑移將利用開閉系統的臺車和軌道進行。

滑移的拼裝平臺盡量靠近柱腳,拼裝節點設在主拱和副拱位置,支撐架支撐在主、副拱上弦平面上。

在拼裝平臺上組裝第一滑移單元的屋蓋網殼和在相應位置安裝開閉系統機械臺車,臺車與結構

圖6 分區示意圖(開閉屋蓋施工安裝)

臨時固定進行第一單元滑移。滑移牽引也將利用開閉系統的牽引裝置。

逐步累積進行三次滑移,最后一個滑移單元直接就地組裝。此時的結構位置即是活動屋蓋開啟的位置。

結構滑移過程中,兩邊角部結構因沒有主拱支撐,處于懸臂狀態,變形很大。需要在此處的副拱上增加支撐點和滑移軌道。

5.2.2活動屋蓋的分片拼裝

在擬定的滑移單元位置搭設拼裝平臺。拼裝平臺采用腳手架鋼管支撐,支撐在下部看臺樓面上,固定屋蓋網殼只起維護作用不作支撐點用。

根據混凝土看臺和固定屋蓋的結構的布置,活動屋蓋的吊機只能站在拱腳外圍吊裝。吊裝采用一臺150t履帶吊,構件散件吊裝,在拼裝平臺上拼裝成滑移單元。

滑移單元的拼裝的順序是:從中央向兩邊分片推進。

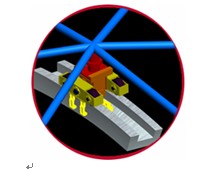

分片安裝先安裝直桿,再安裝相貫斜管。安裝相應位置的臺車并臨時固定。安裝副拱滑移支撐。進行單元滑移。滑移后,重復上述步驟拼裝下一單元屋蓋。一半屋蓋安裝完成后,進行屋蓋的開閉系統調試。吊機和拼裝平臺轉移至另外半邊進行活動屋蓋的滑移施工。

5.2.3分片累計滑移.

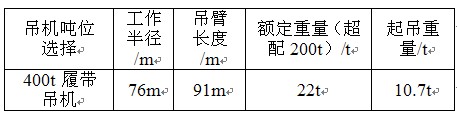

滑移的滑動裝置采用開啟屋蓋的臺車,牽引裝置臨時卷揚機牽引裝置。

滑移單元在拼裝平臺上拼裝完成,焊接成為整體。并與相應位置的臺車進行臨時固定。臨時固定應滿足兩個條件:一是滿足承載力要求,二使方便拆除。因此采用臨時螺栓間隔固定臺車與鋼結構的連接法蘭。

圖7 牽引臺車設置示意(開閉屋蓋施工安裝)

將滑移單元落放在臺車和軌道上,為了控制結構的變形,在角部的副拱上增加一個支點。該支點只作豎向支撐用,下部設有滾輪,跟隨滑移單元一同滑移,但不作為牽引點。

在牽引機構的牽引下,滑移單元作等標高同步滑移。滑移結構滑移一個臺車間距后,停滑并進行限位。讓出拼裝平臺,進行下一滑移單元的拼裝、滑移。

最后一個單元直接拼裝就位,無需滑移。

6. 結語

通過該工程的施工實踐,為今后在類似采用大跨度桁架結構、特別是開閉屋蓋系統工程施工提供經驗、借鑒;

同時標志著我國對空間開閉結構體系的工程技術已經進入了世界先進水平。

參考文獻

[1] 建筑鋼結構焊接技術規程 JGJ 81-2002

[2] 鋼結構工程施工質量驗收規范 GB 50205-2001

[3] 建筑鋼結構施工手冊 中國計劃出版社 2002年

[4] 鋼管結構技術規程 CESS 280:2010