鋼結構技術論文

摘 要:通過化學成分設計和組織結構分析,開發了屈服強度、抗拉強度和延伸率分別為470MPa、560MPa和23%的熱鍍鋅高強結構鋼,試驗鋼的強度主要通過間隙強化、固溶強化、析出強化、細晶強化和組織強化來實現;鍍層較低的鐵含量及較少的Fe-Zn脆性相保證了試驗鋼獲得良好的鍍層附著力。

關鍵詞:高強鋼,熱鍍鋅,附著力

鋼鐵行業可持續發展面臨的嚴峻問題包括節能、節水、環保、減排等諸方面。要減少能源、水力、煤礦、鐵礦等資源消耗,減少粉塵和二氧化碳等污染和氣體排放,從根本意義上講,就是要提高鋼材的利用率,其中最有效的方法之一就是中大規模地推廣應用高強鋼,包括熱鍍鋅高強鋼,不僅可以減少材料的使用量,而且可以減少材料的腐蝕,延長材料的使用期限,以此減輕鋼鐵生產給環境帶來的壓力。因此,加大高強鋼的開發力度,可為高強鋼的推廣應用提供有效的支撐。本文介紹了熱鍍鋅高強結構鋼的組織和性能分析。

1.試驗條件

試驗鋼在工業轉爐上進行冶煉,采用吹氬處理,然后進行熱連軋和層流冷卻,鍍鋅前對鋼板進行堿洗除油、酸洗除銹處理;冶煉鋼坯、熱軋鋼帶和鋼板成品厚度分別為210mm、40mm和8mm。

試驗鋼采用金相顯微鏡和電子探針進行組織結構和顯微成分分析,采用拉伸試驗機和冷彎試驗機進行力學性能分析。

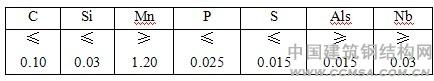

試驗鋼冶煉的主要化學成分如表1所示。從表中數據可知,試驗鋼的碳含量控制在0.10%以下,主要是綜合考慮了焊接性能和力學性能,因為如果碳含量太高,則材料的焊接性能變差;如果碳含量太低,則材料的抗拉強度偏低。同時,試驗鋼的錳含量控制在1.20%以上,也是兼顧了材料的焊接性能和力學性能。另外,試驗鋼的鈮含量控制在0.03%

以上,主要是為了增加材料的強度。試驗鋼的硅、磷、硫等均為雜質元素,其含量越低越好。

表1 試驗鋼的化學成分(%)

從以上化學成分特點可知,試驗鋼的強度主要是通過碳原子的間隙強化、錳原子的固溶強化、鈮原子的析出強化以及這三種元素的細晶強化來實現,其中,析出強化和細晶強化,在增加材料強度的同時,對材料的塑性損害較小;而鋼中主要采用錳和少量的鈮為強化元素,相應的生產成本不高;另外,鋼中硅、鋁等元素含量較低,有利于改善高強鋼的鍍層附著力。

2.試驗結果

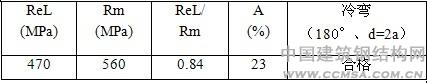

試驗鋼的力學性能如表2所示。從表中數據可知, 試驗鋼的屈服強度、抗拉強度和延伸率分別為470MPa、560MPa和23%,相應的180°鍍層冷彎試驗也達到設計標準。

表2 試驗鋼的力學性能

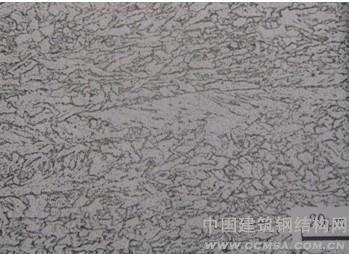

試驗鋼的金相組織如圖1所示。從圖中組織結構觀察可知,試驗鋼的金相組織由先共析鐵素體+貝茵鐵素體組成,鐵素體平均晶粒尺寸在5μm左右,這種晶粒組織具有顯著的細晶強化作用,這一點與前面分析的碳、錳、鈮元素的細晶強化效果一致。

同時,試驗鋼的鐵素體晶粒具有非等軸的特征,屬于貝茵鐵素體,這種鐵素體在奧氏體緩冷過程中、通過剪切與擴散兩種方式形成,其形成溫度明顯低于鐵素體+珠光體中的多邊鐵素體,相應的位錯密度較高,對試驗鋼具有明顯的強化作用。所以說,試驗鋼還具有明顯的位錯強化。

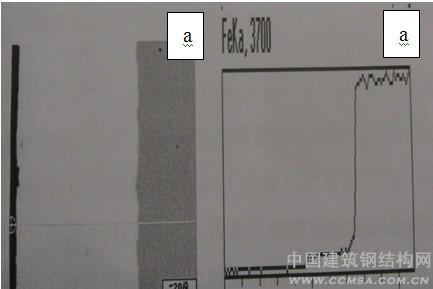

圖2(a)和(b)分別顯示了試驗鋼的鍍層低倍形貌和相應的化學成分分布。從圖2(b)鐵含量分布曲線可知,試驗鋼鍍層的鐵含量較低,僅在鍍層與鋼基的過渡區有少量的鐵含量,說明鍍層中Fe-Zn脆性相含量較少,僅在鍍層與鋼基的過渡區有少量的Fe-Zn脆性相。這一結果與180冷彎鍍層附著力試驗結果一致,即鍍層在冷彎試驗后仍保持完好,沒有發現開裂現象。

圖2 試驗鋼的宏觀鍍層形貌和鍍層顯微化學成分分析結果

a 鍍層宏觀形貌,b 鍍層鐵含量分布曲線

3.主要結論

1)通過化學成分設計和組織結構分析,開發了屈服強度、抗拉強度和延伸率分別為470MPa、560MPa和23%的熱鍍鋅高強鋼,相應的180°鍍層冷彎試驗也達到設計標準。

2)化學成分和組織結構分析表明,試驗鋼的強度主要是通過碳原子的間隙強化、錳原子的固溶強化、鈮原子的析出強化以及這三種元素的細晶強化來實現,非等軸的貝茵鐵素體組織對試驗鋼也有良好的強化作用。

3)鍍層顯微成分分析顯示,試驗鋼鍍層的鐵含量較低,僅在鍍層與鋼基的過渡區有少量的鐵含量,說明鍍層中Fe-Zn脆性相含量較少,僅在鍍層與鋼基的過渡區有少量的Fe-Zn脆性相,鍍層和過渡層中較少的Fe-Zn脆性相保證了試驗鋼獲得良好的鍍層附著力。