鋼結構技術論文

摘 要:通過工程實例提供對多向多角度鋼構件加工、預拼裝及安裝檢測保證工程質量的一種手段。這種方法簡單易行,利用全站儀配合計算機技術即可完成構件的模擬掃描、建模、復模、修整及預拼裝、預安裝等一系列工程施工及質量控制過程。與傳統實體檢測、預拼裝方法相比,減少了大量的施工場地、人力、機械投入,只需幾個人即可完成施工的測量控制過程,大大提高了勞動生產率,保證了施工質量,大大降低了施工成本,實現了低成本、高效率、 高效益,值得在復雜鋼結構工程中進行推廣應用。

關鍵詞:鋼結構;仿真測量;三維掃描;結構檢測

0 前 言

我國近年鋼結構產業發展迅速,尤其在民用高層、公共建筑、工業建筑等大多采用鋼結構設計,目前高層建筑最大高度已超過500m,如上海中心高度632m,迪拜哈利法塔高度達到828m;公共建筑的最大跨度已超過100m,如北京五棵松籃球館跨度120m,國家體育場長軸跨度332.3m,短軸296.4m。隨著大跨度、超高層建筑的發展及人們審美觀念的日益提升,鋼結構這一優勢結構體系廣泛應用開來,隨之而來的就是復雜的結構體系里有大量的多向多角度的復雜鋼構件,如何控制這些復雜鋼構件的加工及安裝精度不是一般鋼構企業能夠做到的,這也是業界的一個難題。下面就結合國內現狀及自身的一些經歷來講述構件加工及安裝過程中如何利用三維仿真測量技術進行構件及工程的質量檢測與控制技術。

1 示例工況

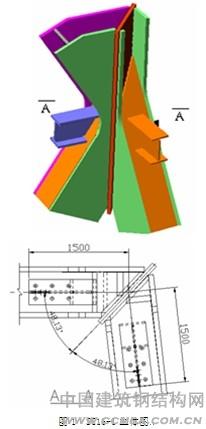

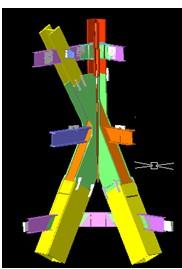

以青島萬邦中心工程斜切角部位一個復雜節點柱SC16-1(圖1)為例。鋼柱下部斷面為兩個箱形支撐牛腿(□1200×800×80)從水平夾角96.26°的兩個方向向上匯交托起一個異型鋼柱(飛機形1224×621/167×80)及一個H型(H800×700×80×80)斜支撐牛腿,中間部位有樓層梁的連接牛腿及節點板。

本構件相當復雜,空間角度多,構件有6個方向的安裝連接,且主要鋼板厚度均為80mm,主 要焊縫均要求一級,構件制作焊接量大,焊接變形不易控制,構件加工后各連接節點尺寸檢測困難,不易保證,構件制作難度很大。對于這類的復雜構件一般工藝均采取預拼裝方法,來控制加工尺寸,保證節點連接,但是這樣巨型的三維構件由于空間所限只能采用多次平面預裝方法,預裝精度也只能保證各平面連接,不能完全保證空間連接,構件加工質量從根本上不易保證。因此決定采用仿真測量技術檢測構件質量,并對此構件節點群進行整體預裝。

圖1 SC16-1立體圖 (鋼結構三維掃描測控方法)

2 構件仿真測量技術

本技術根據國內現有條件采用全站儀進行鋼構件的三維測量,根據鋼構件的幾何特征,確定并測量數個重要的幾何特征點,然后將測量得到的點輸入到計算機,利用計算機描繪出構件的三維模擬圖形,即模擬構件。

1)將構件平放在穩定的平臺上,在構件上做出兩個基準點,以便測量倒點。

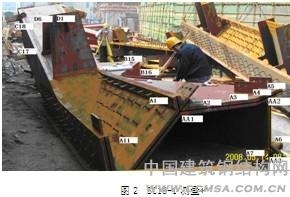

2)在構件上做出測量點,實際測量及點位如圖2所示。

圖2 SC16-1測量(鋼結構三維掃描測控方法)

a.確定出模擬構件的基準面和基準點。在構件上選擇一個重要的端面做為基準面,在基準面上確定數個點,選擇一個做為基準點。

b.在構件各端面、梁連接牛腿端面、柱體做出測量點,一般按每端面最少3點來做,如果采用多點,其他點作為參考點。這樣即可精確定位每個連接面。

c.因為棱角上的點偏差較大,做點時要注意盡量不要選擇棱角上的點, 一定要選擇面上的點,這樣做出的模擬構件精度很高。

3) 實體測量。

實體測量時要注意測量精度的控制,以盡量少的轉站測量盡可能多的點,以減少系統誤差。如果有螺栓孔,可以采用坐標測量,或用鋼尺測量出與端面的關系。做好測量記錄。

4) 模擬構件制作。

a.在AUTOCAD中建立三維坐標系統。

b.根據測量記錄輸入各點位坐標并標識。

c.根據輸入的點做出相應的模擬平面。

d.將模擬平面擴展連接成模擬構件,在模擬構件上做出定位軸線、定位平面及定位基準點。

e. 制作模擬構件時一定要以定位基準點、各測量平面定位點為中心做圖,這樣做出的模擬構件才能更真實準確的反映實體構件的尺寸。

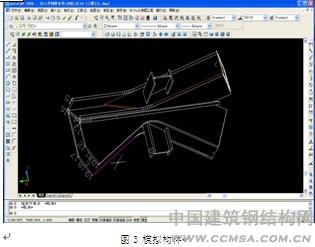

f.將制作完成的模擬構件定義成塊,模擬構件制作完畢。在計算機內制作出的模擬構件見圖3。

圖3 模擬構件(鋼結構三維掃描測控方法)

3 鋼構件仿真檢測技術

模擬構件制作完成后,即可以在計算機內進行構件幾何檢測,具體操作如下。

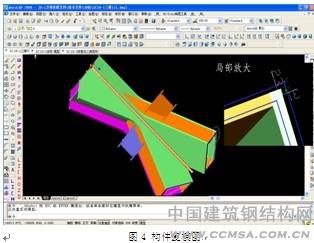

1) 從設計三維模型中取出構件SC16-1的三維理論模型。

2) 將理論模型與模擬構件放在同一三維系統中,確定共同的基準點、基準軸線、基準面,基準點應選擇軸線交點,基準面應選擇主連接面。

3) 以基準點為中心旋轉模擬構件,使基準點、基準軸線、基準面重合,即進行復模(圖4)。

圖4 構件復模圖(鋼結構三維掃描測控方法)

4) 復模后檢查測量各連接部位節點尺寸偏差,做好標記,提供修整數據供施工班組對構件修整。

5) 工廠修整后再重新測量、建模、復模或修整工作,直至構件合格。

4 鋼構件仿真預拼裝技術

在構件測控合格后,可進一步利用實際構件模型在計算機內完成完成構件預拼裝工作。

1) 在計算機內利用AUTOCAD建立三維做標系統,做出結構的三維軸線。

2) 將已做好的模擬構件放出到三維坐標系統中,以相應軸線交點為基準點擺放全部模擬構件,預拼裝效果如圖5。

3) 檢查各連接點尺寸:如連接間隙、定位板位置、高強螺栓連接板孔距,并可由此確定高強螺栓連接板孔位,做出高強螺栓連接板詳圖,提供數控鉆床鉆孔。這樣即保證了節點連接尺寸,又保證了高強螺栓連接節點的過孔率。

圖5 構件預裝效果圖(鋼結構三維掃描測控方法)

4) 標注各連接尺寸,節點連接編號,打印出圖提供給安裝單位以便安裝工作按預裝效果進行。從而保證了鋼結構工程的整體質量。

5 結 語

對于工廠的鋼構件加工,采用現代化測量手段(全站儀)及計算機三維模擬技術進行構件檢測及預拼裝是可行的,相比傳統的實體檢測、預裝工藝,具有節約施工投入--減少大量施工場地、人力、機械投入,只需幾個人即可完成構件的檢測工作,大大提高了勞動生產率,保證了施工質量,大大降低了施工成本,實現低成本、高效率、高效益。另外本技術也可以應用在鋼結構的模擬安裝中,以提高安裝施工質量。

參考文獻

[1] 劉慶明,鋼結構三維掃描測控方法[P] 200810180512.5. 中國.2010-06-23.(中國二十二冶集團有限公司金屬結構工程分公司,河北 唐山 064000)