摘 要 通過介紹虹橋綜合交通樞紐工程的施工詳圖設(shè)計,探討三維模型施工詳圖設(shè)計方法在橋梁工程領(lǐng)域中的應(yīng)用及突破。

關(guān)鍵字 吊裝段;制造段;設(shè)計詳圖;工藝詳圖;三維模型預(yù)拼裝。

1 工程概況

虹橋綜合交通樞紐是高速鐵路、城際和城市軌道交通、公共汽車、出租車及航空港緊密銜接的國際一流的現(xiàn)代化大型綜合交通樞紐。東起外環(huán)線(環(huán)西一大道),西至現(xiàn)狀鐵路外環(huán)線,北起北翟路、北青公路,南至滬青高速公路,總用地約26.26平方公里,見圖1-1。

圖1-1 虹橋綜合交通樞紐工程的施工詳圖設(shè)計

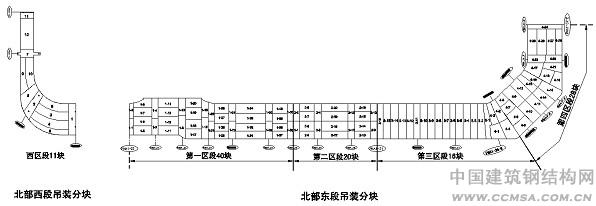

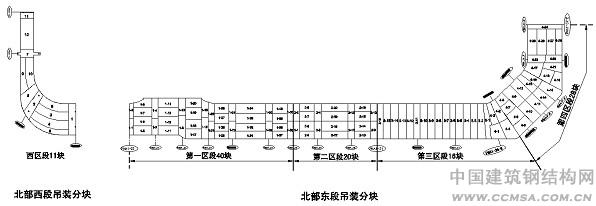

I標(biāo)段的范圍為連接核心區(qū)高鐵、磁浮、東交通中心、西航站樓的環(huán)路高架系統(tǒng)。環(huán)路高架分南、北兩部分,南、北兩部分又各分東、西兩區(qū)段。以北部的東、西段為例,如圖1-2~1-3。

① 東段長580米、均寬40米,帶一轉(zhuǎn)彎段,東段第四區(qū)段最寬處51米;

② 西段長180米、寬16~36米,帶一轉(zhuǎn)彎段,西段區(qū)最寬處36米;

③ 鋼結(jié)構(gòu)總量約1.4萬噸。橋梁的主要鋼材為Q345q-D。

圖1-2 北部總布置圖 虹橋綜合交通樞紐工程的施工詳圖設(shè)計

圖1-3 橫斷面圖

2 幾個概念介紹

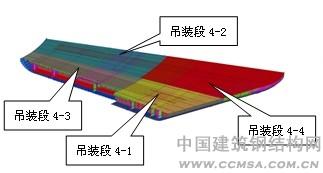

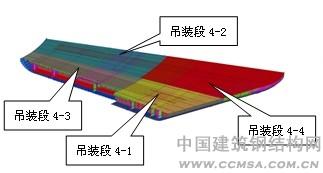

2.1 吊裝段:根據(jù)現(xiàn)場起吊能力、位置的布置及安裝順序所劃分出吊裝區(qū)塊,即為橋梁每一區(qū)段的吊裝塊布置圖,每一吊裝塊有相應(yīng)編號,如4-1、4-2、4-3、4-4等。

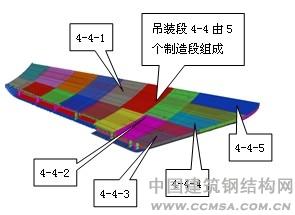

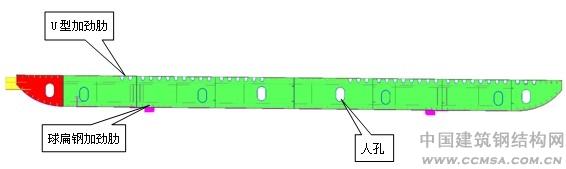

2.2 制造段:又稱運(yùn)輸段,即根據(jù)運(yùn)輸限制(構(gòu)件的長、寬、高及重量的限制)而劃分的工廠加工出廠的橋梁制作區(qū)塊。

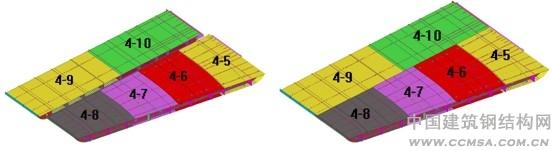

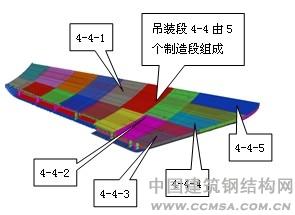

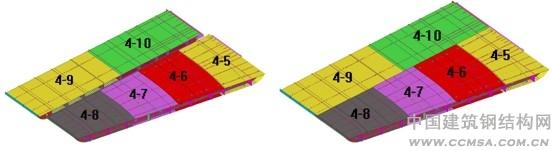

2.3 吊裝段與制造段間的關(guān)系:吊裝段由若干制造段組成,如圖2.3-1~圖2.3-2所示,即工廠加工完成的若干制造段運(yùn)至現(xiàn)場,在地面拼裝為吊裝段后進(jìn)行吊裝。

圖2.3-1 吊裝段示意

圖2.3-2 制造段示意

3. 項目的施工詳圖設(shè)計

3.1 詳圖設(shè)計對吊裝段、制造段劃分原則:

(1)吊裝分段的重量控制在200噸以內(nèi),在適當(dāng)?shù)姆秶鷥?nèi)可調(diào)整尺寸。

(2)沿橋長方向的分段位置,橋面板、腹板、底板相互間錯位250mm。

(3)橋?qū)挿较虻姆侄挝恢茫瑯蛎姘濉⒌装逑嗷ラg錯開200mm。

(4)橋?qū)挿较虻姆侄挝恢缅e開U型肋、球扁鋼、橫向加筋100mm。

(5)吊裝段分段口需考慮吊裝的先后順序,先吊裝的分段塊沿橋長向的橋底板比面板外伸500mm。在橋?qū)捪驑虻装灞让姘逋馍?00mm。

(6)制造段的分段位置設(shè)定需考慮:

1)考慮制造段運(yùn)輸?shù)姆€(wěn)定性,制造分段至少包含一塊腹板和兩塊完整隔板,分段寬度為腹 板間距制造段的尺寸;

2)制造分段位置如遇人孔、筋板,則人孔、筋板移位;

3)原材料的拼接位置需保證橋面板、底板、腹板的焊縫錯位200mm和方便吊裝的錯位方向。

3.2 施工詳圖的內(nèi)容

根據(jù)工廠加工及現(xiàn)場安裝的需要,詳圖分設(shè)計詳圖和工藝詳圖兩類:

3.2.1 設(shè)計詳圖

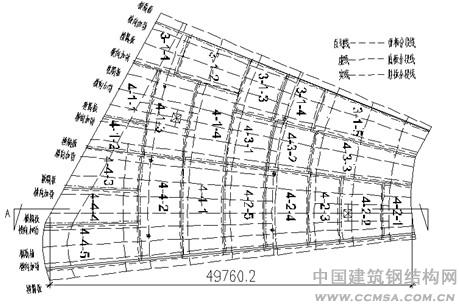

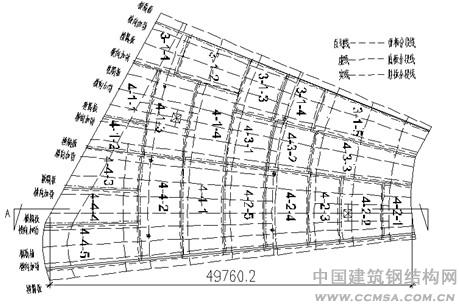

(1)根據(jù)吊裝分塊及加工車間布置確定制作區(qū)域后,繪制該制作區(qū)域的平面布置圖3.2.1-1,其類似于某一區(qū)域的樓面布置圖,如吊裝段4-1、4-2、4-3、4-4確定為一個制作區(qū)域,其中每一吊裝段按運(yùn)輸條件劃分出多個制造段。

圖3.2.1-1 制作區(qū)域平面布置圖 虹橋綜合交通樞紐工程的施工詳圖設(shè)計

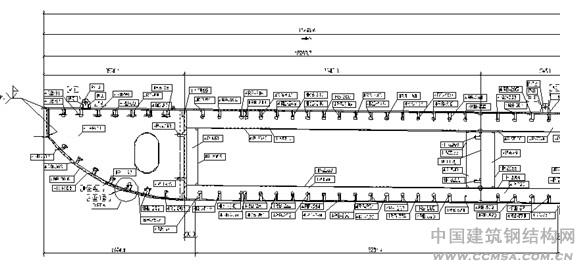

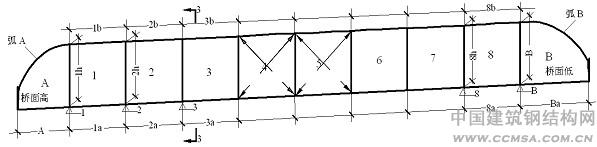

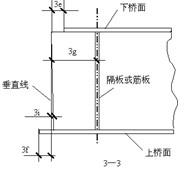

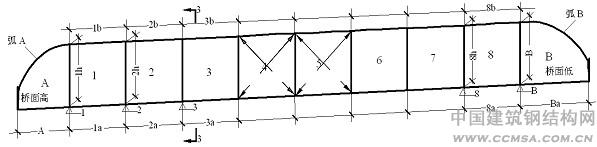

(2)針對制作區(qū)域平面布置圖對每一橋?qū)挕蜷L的不同位置作剖面圖3.2.1-2。沿橋長方向的每一道有變化的橫隔板線、橫向加筋均作剖面圖,剖面號為數(shù)字,且唯一。沿橋?qū)挿较蛎恳坏栏拱寰髌拭鎴D,剖面號為大寫字母,且唯一。剖面上需反映:①制造分段的位置尺寸;

②各零件號;③隔板(橫向加筋)的安裝位置標(biāo)記;④焊接符號和方向。

圖3.2.1-2 制作區(qū)域平面布置圖及剖面圖

(3)制造段構(gòu)件詳圖:每一制造段(運(yùn)輸段)的構(gòu)件詳圖,其內(nèi)容中包含:

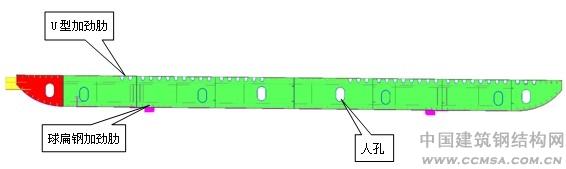

1)制造段的面板、底板圖,圖面中反映出腹板、U型加勁、球扁鋼加勁肋等零件的安裝位置信息;

2)對于有特殊構(gòu)造的部位,如橋墩位置、廊橋牛腿位置等,可采用局部剖視圖表達(dá);若剖面與布置圖中剖面重合時,剖面號采用布置圖中的相同字母、數(shù)字以便于對應(yīng)一致;

3)圖中的剖面視向規(guī)定為面向橋長的外側(cè),即橋?qū)捴械臉?biāo)高高的一側(cè);

4)圖中局部詳細(xì)說明的部位,標(biāo)定取出點(diǎn)的位置,局部說明要保持原方向;

5)完整的零件圖,對于腹板、隔板要反映出橋面的標(biāo)高變化,圖上有安裝位置標(biāo)記。

3.2.2 工藝詳圖

(1)胎架定位點(diǎn)坐標(biāo)圖

按制作區(qū)域為單元出圖,以道路中心線為0.000標(biāo)高,提供橋箱體腹板與隔板、加勁板相交點(diǎn)的Z向坐標(biāo)。該Z向坐標(biāo)綜合考慮橋面的坡度及拱度。

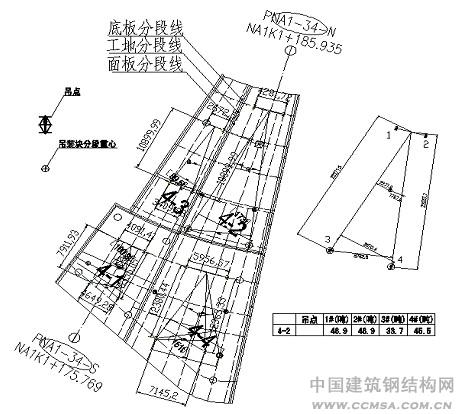

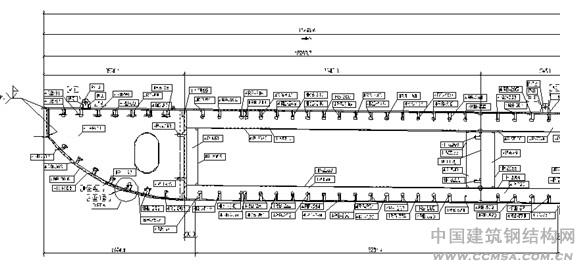

(2)現(xiàn)場吊裝段的吊點(diǎn)、支點(diǎn)位置圖3.2.3-1。

以吊裝段4-1~4-4為例,按圖3.2.2-1所示的吊點(diǎn)布置,確定出每個吊點(diǎn)的重量,合理安排吊機(jī)。同時,因為采用雙機(jī)四點(diǎn)抬吊不對稱構(gòu)件的計算屬于超靜定問題,鋼絲繩的長短會影響載重的分配,為了確保每個吊點(diǎn)不超重,一臺行車的2各吊點(diǎn)即1#、2#采用同一根鋼絲繩。

圖3.2.3-1 吊裝段吊點(diǎn)布置圖

(3)運(yùn)輸分段在制作時翻身的吊點(diǎn)、支點(diǎn)位置圖

吊點(diǎn)按吊裝的位置設(shè)計成二類,大吊點(diǎn)焊接于橋底板處側(cè)向筋板處,主要目的是構(gòu)件制作時翻身;中吊耳用于構(gòu)件的起吊、平移。吊耳必須安裝在隔板或腹板位置上;吊耳的大小按照安全負(fù)荷40噸選擇。

(4)吊裝段的橋墩定位圖,利用三角法定位和復(fù)位。此圖可用于安裝和檢驗。

(5)橋體面板、底板的排料圖,圖中表達(dá)了分段的尺寸,制造段的相對位置標(biāo)記。橋長方向為材料軋制方向。此圖可使鋼板間的拼接有效地避開運(yùn)輸段間的拼縫,又可用于檢驗。

(6)球扁鋼、U型肋的中心線在面板上的位置圖,即類示于鋼梁連續(xù)整體布置圖,同時利用此圖可畫出油漆范圍布置圖。

3.3 施工詳圖設(shè)計過程和步驟

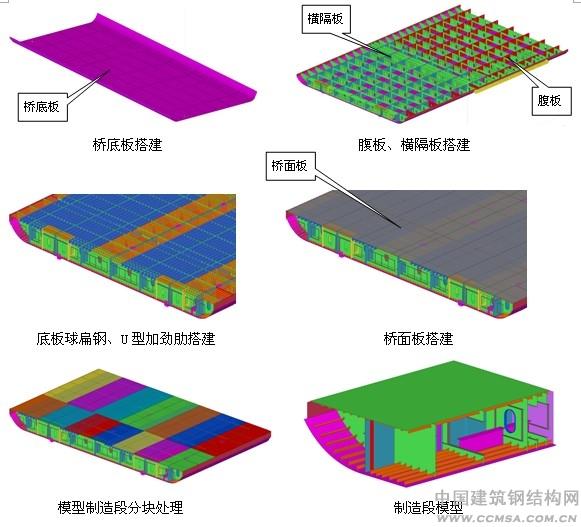

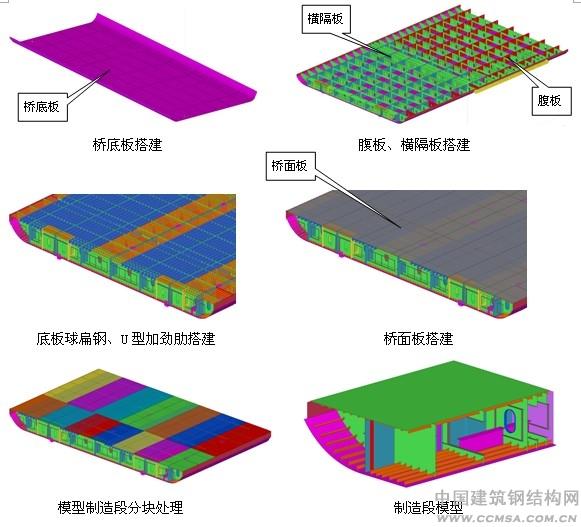

運(yùn)用三維實體建模出圖進(jìn)行深化設(shè)計的過程,其本質(zhì)就是進(jìn)行電腦預(yù)拼裝、實現(xiàn)“所見即所得”的過程。建出的三維實體模型與以后實際建造的建筑完全一致,所有加工詳圖(包括布置圖、構(gòu)件圖、零件圖等)均是利用三視圖原理投影生成的,因此可以保證鋼構(gòu)件精度達(dá)到理想狀態(tài)。以下是虹橋樞紐局部橋體箱梁三維實體建模設(shè)計的過程及步驟演示:

完成以上步驟后,便可直接生成制造段的構(gòu)件詳圖,制作區(qū)域布置圖、剖面圖,以及各類工藝用詳圖。

3.4 利用三維實體模型實現(xiàn)吊裝分段間的預(yù)拼裝

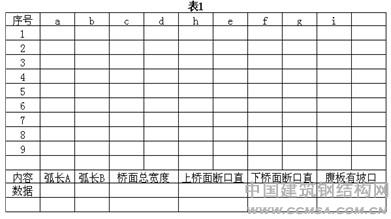

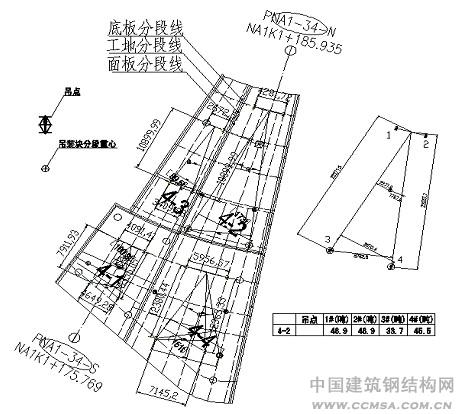

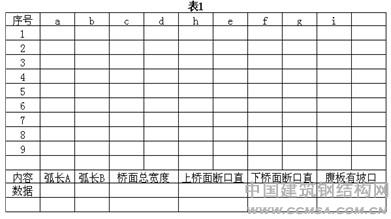

3.4.1實測分段前、后接口的截面數(shù)據(jù),接口檢查記錄表見圖3.4.1;

圖3.4.1 接口檢查記錄表

3.4.2 根據(jù)接口處的實測數(shù)據(jù)分別繪制分段前、后接口斷面,并以道路中心線為基準(zhǔn)進(jìn)行疊加,觀察兩斷面間的誤差;

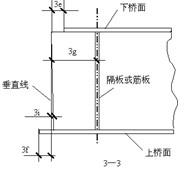

3.4.3 根據(jù)以上實測數(shù)據(jù)搭建三維實體模型,更為直觀觀察構(gòu)件之間現(xiàn)場對接處的對接情況,詳見圖3.4.3。

圖3.4.3 三維模型模擬預(yù)拼裝

4 三維實體建模詳圖設(shè)計在橋梁施工詳圖設(shè)計中的應(yīng)用及突破

4.1 為解決橋面泄水問題,橋面不是平直的,而是有坡度和拱度的,即橋面在同一橫截面內(nèi)由眾多非規(guī)則拱線組成。利用三維實體建模的技術(shù)優(yōu)勢,在構(gòu)件建模時直接通過詳圖中的零件反映出橋體的拱度,因此從同一模型中導(dǎo)出的胎架圖、構(gòu)件圖、零件圖有著極好的匹配性。

4.2 利用三維實體模型可精確定出吊裝分塊的重量和重心位置,從而合理安排吊點(diǎn)的分布位置,消除吊裝過程中的不安全因素。

4.3 為消除制作過程中的積累誤差,確保各制作區(qū)塊之間連接無誤,吊裝段間需進(jìn)行預(yù)拼裝。但是預(yù)裝需要時間和場地,如果通過有效的管理和控制方法,對同時進(jìn)行制作的部件經(jīng)測量得數(shù)據(jù)后,通過計算機(jī)三維模型模擬進(jìn)行預(yù)裝,對預(yù)裝錯邊量超差的進(jìn)行矯正,同樣可以達(dá)到預(yù)裝的效果。

參 考 文 獻(xiàn):

[1] 《TEKLA STRUCTURES使用手冊》 2006

[2] 《市政公用工程設(shè)計文件編制深度規(guī)定》北京 建設(shè)部,2004.

[3] 《公路橋涵設(shè)計通用規(guī)范》人民交通出版社,2004

作者簡介:賀明玄:寶鋼鋼構(gòu)有限公司總工程師

:

: