1 工程概況

鳳凰國際傳媒中心位于北京朝陽公園,是全新概念的媒體體驗艙,它超越了以往媒體與觀眾隔著屏幕交流的關系,將觀眾引入開放的莫比烏斯環形空間當中感受鳳凰傳媒的魅力。鳳凰國際傳媒中心鋼結構屬超大跨度空間結構,長約130m,寬約124m。鋼結構罩棚由雙向交叉雙全梁結構及豎向支撐系統組成,表面積約為27500平方米,重量達5200噸左右,分內外兩層。整個屋面采用大小不等的梯形截面的彎扭箱型構件相互交叉編織而成,其頂部通過V型支撐與裙樓和主樓的屋頂混凝土結構相連,建筑造型十分復雜,整體效果如圖1所示。

2 鋼拱橋結構特點

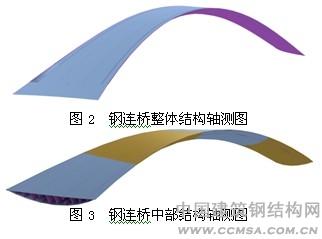

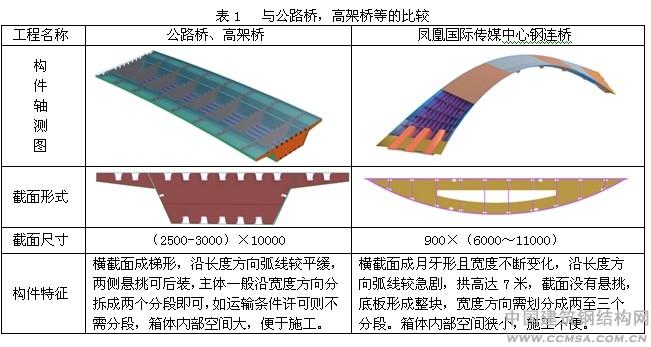

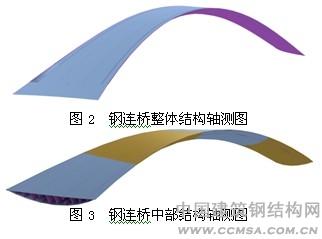

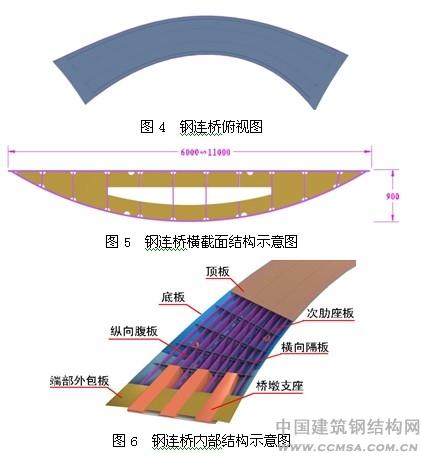

鳳凰國際傳媒中心鋼連橋造型奇特、結構新穎、線型流暢、輕巧美觀,與南北兩座大樓的上部通道相連,和整個屋面罩棚融為一體,渾然天成。鋼連橋結構最大的特點是“三曲”箱形結構形式。一是橫截面為漸變的月牙形,寬度由6m~11m變化、截面中部高度為0.9m。;二是沿長度方向為拋物線拱形,中部拱高約7m;三是橋面內外邊投影分別為不規則的弧形。

單座鋼連橋總重約300噸,材質為Q345B,長度約42m,主要由頂底板、縱向腹板、橫隔板、橋墩支座、端部外包板、次肋座板等組成。橋頂板成類似于螺旋面,底板為三曲面,縱向腹板(肋板)為空間彎扭板件。這樣的結構形式給加工制作帶來了很高的難度,不管是放樣展開、還是加工成形,難度均很高。鋼連橋結構軸測圖如圖2-6所示。

2.1 結構形式的比較

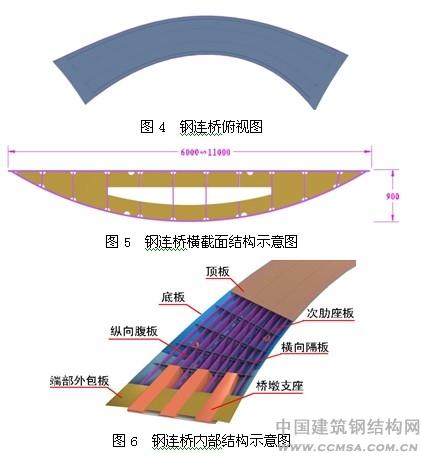

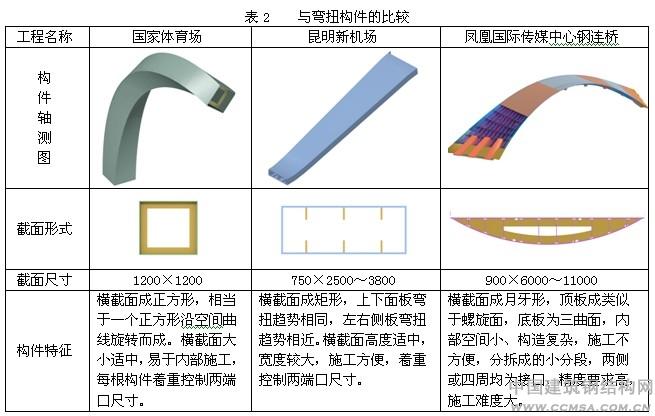

近年來隨著我國鋼結構行業的飛速發展,各種造形奇特、新穎的工程是屢見不鮮。在各種結構、造形中尤以彎扭為制作加工及吊裝定位的難點,其中以彎扭造形為代表的工程有:國家體育場、昆明新機場等。 表1、表2中列舉了鋼連橋與公路橋、高架橋以及彎扭構件的對比,從表中可以看出,鋼連橋的制作難度遠遠大于以往工程中的鋼橋及彎扭構件。

2.2 重點及難點分析

2.2.1、吊裝分段的劃分

單座鋼連橋重量近300噸,分段的大小及形式直接影響工廠的加工制作以及現場的吊裝,進而影響整個工程的質量與計劃。因此,如何進行合理的分段至關重要,這是鋼連橋加工制作的第一重點。

2.2.2、加工方案的制定

單座鋼連橋進行分段劃分后,工廠對各個分段如何進行加工;鋼連橋內部空間狹小,結構復雜,采用哪些工藝措施來確保零部件的組裝和焊接,這是鋼連橋加工制作的第二重點。

2.2.3、箱體壁板的加工、檢測

由于鋼連橋外形尺寸大,箱體壁板需分拆成若干塊分別進行加工,如何進行箱體壁板的加工以及加工后如何進行檢測將是鋼連橋制造精度控制的第一大難點。

2.2.4、各分段接口質量的保證

鋼連橋被劃分為各小分段后,扭曲的接口多且通長布置,有些分段四周均為現場大接頭,而且是敞開式,如何控制焊接變形,確保接口間的連接質量,這是鋼連橋制造精度控制的第二大難點。

2.2.5、預拼裝方案

鋼連橋拆分成若干小分段,如采用整體預拼,則拱高較大,拼裝胎架搭設高,導致拼裝的時間較長,如何保證鋼連橋各分段達到整體預拼裝的效果而又不影響現場安裝的工期,預拼裝方案是關鍵。

3 鋼拱橋的制造方案

3.1 分段的劃分

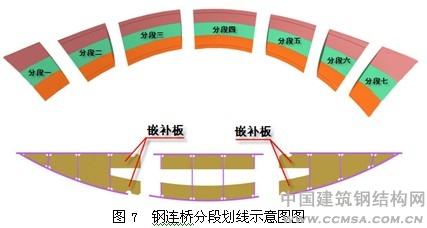

由于鋼連橋外形尺寸大,重量重,根據現場吊裝設備的起吊能力,同時兼顧工廠加工以及運輸等因素,綜合考慮后將單座鋼連橋沿長度方向劃分為7個分段,沿寬度方向劃分為3個分段,共計21個小分段。如圖7所示。

3.2 加工方案的確定

鋼連橋底板為三曲面,若以此為胎架面進行制造,則胎架制作工作量大,且精度要求難以保證,而頂板近似于螺旋面,與底板比較相對平緩一些,因此,工廠加工制作時采用以頂板為胎架面進行制造。由于單座鋼連橋拱高較大,整體制造則胎架高度較高,制作精度有所影響,各個小分段單獨制作,精度要求難以保證,綜合考慮,采取分區段整體組裝的方法進行制造。

3.3 預拼裝方案的確定

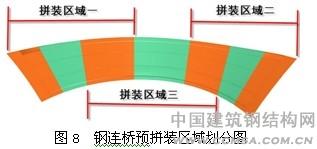

由于現場安裝是由兩端向中間進行,如若采用整體預拼裝,則無法滿足現場的吊裝計劃,延誤工程的工期,鑒于此特殊性,鋼連橋制造時采用分區段整體拼裝的方法進行,即將分段一至分段三為一個預拼裝單元;分段三至分段五為一個預拼裝單元;分段五至分段七為一個預拼裝單元,共計三個見圖8。

預拼裝單元。以此循環拼裝的方法替代整體拼裝,既保證了制造的質量,也確保了現場的順利安裝,同時也可滿足現場的安裝進度要求。

4 鋼拱橋的制造及保證措施

根據預拼裝單元的劃分,為了保證制造的質量,避免預拼裝時有較大的修整,制作時直接將分段一至分段三作為一個制造、拼裝單元;分段五至分段七作為一個制造、拼裝單元,分段四單獨制作。

4.1 余量的加放

4.1.1分段三、分段五與分段四連接端均加放150mm;所有分段長度方均加放1‰焊接收縮余量。

4.1.2頂板橫向兩側各加放30mm余量,底板兩側分段與中間小分段連接處均加放50mm余量,且頂底板寬度方向每檔腹板(肋板)加放1mm收縮余量。

4.2 大接頭節點的工藝措施

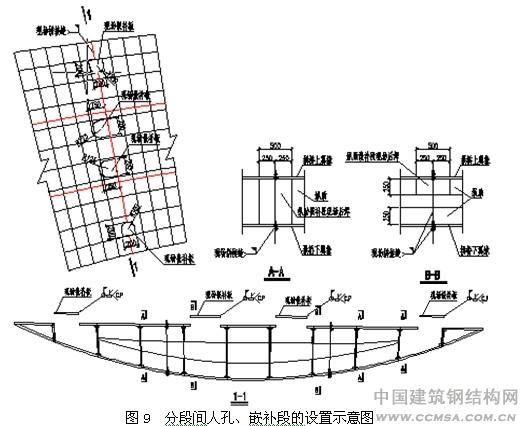

由于箱體截面為月牙形,中部高度最大也僅為900mm,為了確保各分段間的安裝與焊接,箱體面板及內部構架需開設人孔或嵌補段等,具體如圖9所示。

4.3 零件的放樣、排版(以三曲面底板為例)

4.3.1、實體與線框模型的建立

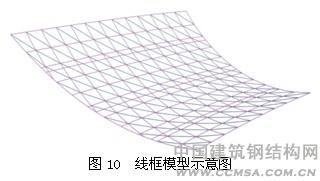

首先根據設計圖所提拱的控制點,利用電腦創建鋼連橋的CAD三維立體模形,然后將CAD實體模型轉換成線模。分別對線模的縱向、橫向進行等分,將等分點用線連成網格,并將每只網格的對角線采用直線連接,如圖10所示。

4.3.2、線框模型展開

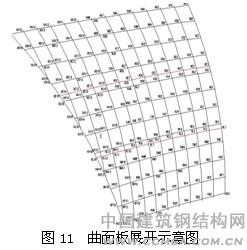

展開方法多種多樣,三曲面展開一般采用三角形撐線法,此方法比較煩瑣,為了提高展開的效率,采用與造船系統某軟件開發公司共同研制開發的“三維特型構件制作軟件” Rootmodel.exe來自動生成展開圖,具體做法是將已正確建立的CAD線模另存為DXF文件格式,然后將其導入Rootmodel.exe軟件進行自動壓平,如圖11所示。

4.3.3、零件的排版

零件自動壓平展開后,以DXF文件格式進行保存,然后導入到FastCAM數切排版軟件中,FastCAM數切軟件自動生成切割程序TXT文件,從而提高零件在下料切割過程中的精確度,如圖12、13所示。

4.4 零件的下料切割

零件采用數控切割機進行精密下料,切割前將TXT文件拷入數控切割機,而后自動進行數控切割,同時根據設定的程序噴上控制線、構架線、加工線。切割后,必須對板件的切割邊進行打磨,去除割渣、毛刺等物,對割痕超過標準的進行填補,打磨。

4.5.曲形板材的加工及檢驗

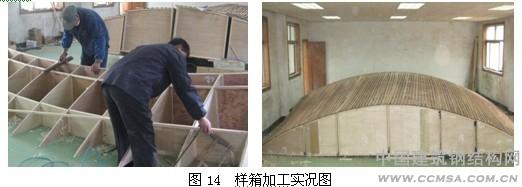

4.5.1、樣箱的加工見圖14

4.5.2、曲形板件的加工

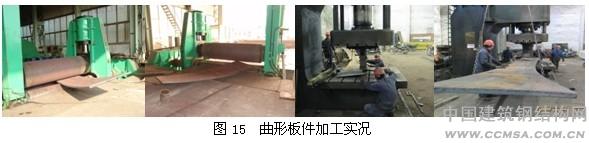

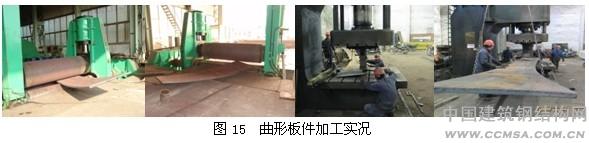

曲形板的加工通常有:壓模(含數控壓模)壓制成型;油壓機壓制成型;三輥卷板機卷制成型等方法。通過對各種加工方法的整體加工質量、工作效率、特別是加工過程對母材損傷及加工成本等各種因素綜合研究分析后,最終確定以“三輥卷板機卷制成形為主,局部配以油壓機整形”的加工方案,如圖15所示。

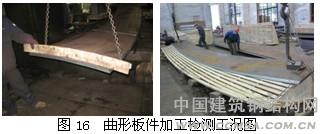

4.5.3、曲形板件的加工及成型后的檢查

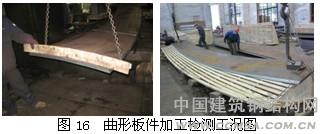

曲形板件加工成形質量、精度的好壞,直接影響鋼連橋制作安裝的精度以及整體線型的流暢。而且該鋼連橋分段后,分段接口多而且長,有些分段四周均為現場對接接口,這樣對曲形板件的加工精度提出了更高的要求,板件加工偏差過大,如采用工裝強行施加外部壓力進行安裝,鋼板內部將形成較大回彈拘束力,一旦外部壓力撤消,將會產生極大的變形。為此必須對加工過程中每道工序進行嚴格控制,精心測量。對于鋼連橋的底板,在加工過程中我們通過單塊小樣板檢測局部精度(即寬度方向的曲率),然后采用樣箱控制曲形板的整體精度,如圖16所示。

4.6 中合攏裝焊(以分段1-3為例)

4.6.1 胎架的搭設

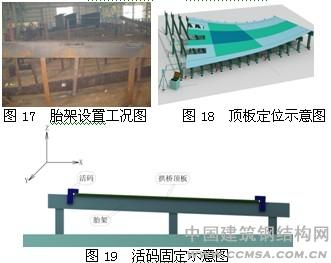

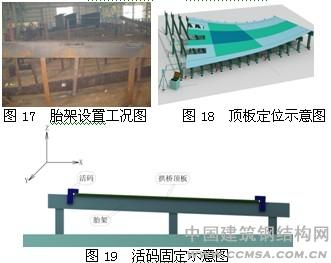

根據鋼連橋的實體三維模形,利用AutoCAD系統直角坐標系來確定點在空間的位置,即導出三維坐標點(X,Y,Z),其中(X,Y)值用于水平平臺地樣線的劃線,Z值為設立胎架的標高值,胎架調置后如圖17所示。

4.6.2 頂板的定位

頂板的定位以中心板件為基準,依次向外側進行定位。定位時將頂板外邊線對齊地面位置線以及相應控制點,同時控制其端部與地面位置的吻合度。頂板定位時分段間的焊縫間隙不需扣除,零間隙狀態連接,此焊縫間隙作為焊接、矯正收縮的調整補償量。頂板定位后(如圖18)必須保證線型的光順以及與胎架面的密貼,密貼度不得大于1mm,對于局部密貼度超標則可采用活碼進行固定(如圖19所示)。

4.6.3 縱向腹板、橫隔板的裝焊

在定位合格后的鋼連橋頂板上劃出各橫隔板,縱向腹板、加勁條的安裝位置線,劃線時采用鋼針劃線,以確保所劃定位線的精確度。縱向腹板、橫隔板定位時將其板厚中心與頂板表面的安裝位置線對齊,同時控制其端部與地面位置的吻合度。另外根據模型中調出的投影偏移值,采用線錘及卷尺控制垂直方向的定位,如圖20所示。

定位后進行自檢、互檢,而后提交專職檢查員進行驗收,合格后即可進行焊接。焊接時應遵循“分散、對稱、均勻、減小拘束度”的原則進行施焊,焊接采用CO2氣體保護,選擇用較小的線能量以減小焊接變形,同時避免出現焊接應力過大。焊接過程中密切注意焊接變形,隨時進行矯正。

4.6.4 邊側底板的安裝

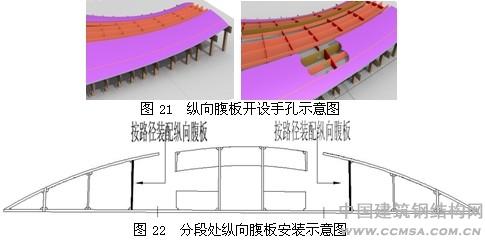

底板定位時以切割噴粉線為基準進行,首先將腹板構架線對齊相應的縱向腹板中心線,然后將隔板構架線對齊相應的橫隔板,同時控制其端部與地面位置的吻合度。兩側小分段底板定位合格后,進行內部構架間的焊接,因內部空間較小,邊側橫隔板與底板焊接時,需在縱向腹板上開設手孔進行焊接,焊后將手孔進行封堵,此處的縱向腹板也需后裝并開設手孔,如圖21、22所示。

4.6.5 中部底板的蓋板

由于各小分段對接接口多且長度較長,中間小分段四周均為現場對接接口,而且對接口處無封板,因此,對接口的質量是整座鋼連橋控制的關鍵,必須確保在自由狀態下各對接接口能夠吻合且光順,因此,兩側底板與中部分段底板連接處均加放調整余量,用于焊接、矯正等收縮的補償。

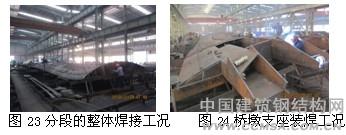

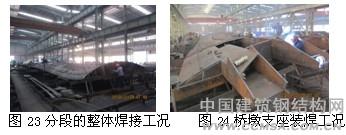

中部底板蓋板時,可先進行初定位,長度方向定位時以正作端向余量端進行,寬度方向則分中定位,就位后劃出兩側分段底板上的余量線,劃線時焊縫間隙不需扣除,作為中部分段焊接、矯正后的調整量,將兩側底板寬度方向接口處的余量進行割除,中部分段底板進行終定位,兩側分段吊離胎架,中部分段翻身后進內部縱向腹板、橫隔板與底板的焊接,焊后進行矯正,如圖23所示。

4.6.7 橋墩支座的裝焊

橋墩支座為空間不規則結構,類似于彎扭構件上的牛腿,可預先進行小合攏裝焊,組裝時需在正確模型中調出各控制點的三維坐標進行控制,裝焊合格后將其吊上組裝胎架進行定位,定位時將端部各控制點分別一一對應整體組裝胎架上的基準點,就位合格后進行焊接,焊接時注意焊接順序及變形的控制,如圖24所示。

5 鋼連橋的預拼裝及保證措施

5.1 區段一、區段三的拼裝

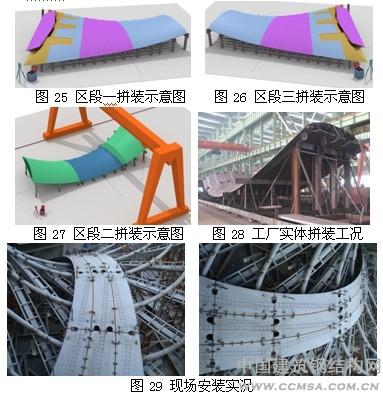

為了保證鋼連橋各分段的加工質量,同時也能滿足現場安裝的需要,在分段一、二、三;分段五、六、七整體裝焊后,將這兩組制造單元重新吊上組裝胎架進行定位(如圖25、26所示)。定位時應在無任何約束的自由狀態下進行,定位合格后查看各小分段對接接口的情況(如焊縫間隙的大小及其是否一致,對接口是否存在板邊差,整體曲面是否弧順等)。

5.2 區段二的拼裝

分段四在單獨制作時,應預留分段三及分段五的拼裝位置(即分段四制作組胎架時應將分段三至分段五作為一個整體,其拼裝胎架既用于分段四的組裝,同時也用作區段預拼裝胎架),分段四在驗收合格的基礎上,將分段三、分段五吊上拼裝胎架與分段四再進行一次預拼裝(如圖27所示),完成循環預拼裝,確保每只分段的現場拼接接口在廠內均進行了一次預拼裝. 有效地控制了拱橋的制造精度,以此替代整體預拼裝,達到整體預拼裝的效果,保證了現場吊裝的一次性到位。

5.3 拼裝的保證措施

由于采用了分區段循環預拼裝的方法,為確保各區段間的接口質量,分段三、分段五與分段四對接口均預留加工余量,另外,大接頭處縱向腹板與頂底板間預留200mm不焊,以利修整。分段三、分段五吊上拼裝胎架時可進行初定位,與理論定位拉開50mm,然后檢查接口情況,超差進行修正,而后劃出接口處的余理線并切割,最后進行分段間的終定位。

6 結 語

本文闡述了小截面月牙形

三曲鋼連橋的加工、制作、拼裝等一整套施工技術。通過合理的分段,先進的展開、加工成形方法,科學的裝焊技術,切實可行的拼裝方案。節省了資金、減小了安全隱患、質量可靠、保證了現場安裝的順利進行,縮短了工期、降低了成本,取得了良好的社會經濟效益。

參 考 文 獻

[1] JTJ 041-2000 公路橋涵施工技術規范[S]。

[2] TB 10212-2009 鐵路鋼橋制造規范[S]。

[3] GB50205-2001 鋼結構工程施工質量驗收規范[S]。

[4] JGJ81-2002 建筑鋼結構焊接技術規程[S]。

[5] 建筑

鋼結構施工手冊[M]。北京:中國計劃出版社,2002。

作者簡介:顧曉付(1963-),江蘇滬寧鋼機股份有限公司副總經理,工程師,

"歡迎大家轉摘!轉載須注明中國建筑金屬結構協會建筑

鋼結構網(www.12604.cn)謝謝合作!"