左釗

本工程為上海國際航運中心洋山深水港區一期工程蘆潮港口岸查驗區南北閘橋工程,建設地點位于上海市蘆潮港鎮東;其主要作用為洋山深水港口“中國海關”檢查橋,結構形式主要為大跨度管桁架鋼結構及混凝土框架結構。南、北兩座閘橋主拱結構基本相同,鋼結構總重約1600噸。建筑面積共約15734?,其中北閘橋8484?,南閘橋7748?。

2 工程特點

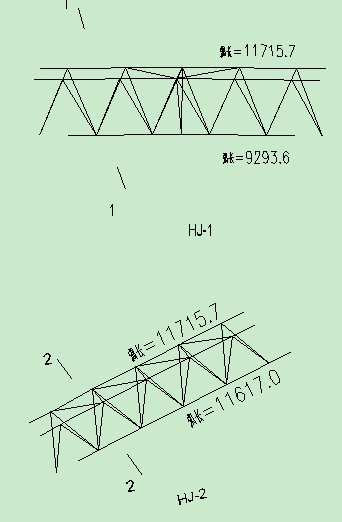

本工程工作量大,質量要求嚴格,工期緊迫,而且涉及專業面廣。我公司為本工程總承包,對工程所包括內容全權負責,工程所包含內容有樁基基礎、混凝土框架結構、大跨度管桁架鋼結構、景觀照明、屋面結構和海關專用檢查系統制作安裝調試等。主拱結構為大跨度鋼管桁架空間結構,兩條主桁架呈圓弧形,且朝中間方向靠攏,十條次桁架支撐在主拱中間,從側面看,主拱結構其外形似一只飛翔的蝴蝶。下圖為主拱結構側面圖:

3 施工難點

主拱結構部分為大跨度鋼管桁架,主要由主桁架、次桁架以及鋼立柱組成,跨度237.4m,高度23.5m, 其跨度之大,國內少見。本工程施工難點主要在于主拱結構中主桁架以及次桁架的制作和安裝。

3.1 主拱結構的制作:

3.1.1 加工工藝

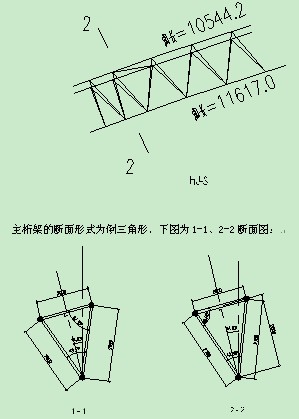

主桁架呈圓弧形狀,由三根弦桿和多根腹桿組成,三條弦桿為無縫鋼管,管徑φ203*8;腹桿為焊管,管徑φ89*5。其結構立面形式為圓弧形,斷面形式為倒三角形狀(見附圖)。圓心半徑R=305872mm,圓心角45.26度,圓弧長243686mm。考慮組裝、運輸等多方面原因在制作時被分為21段,3種規格形式。

HJ-1 1段 上弦長 11715.7mm 下弦長 9293.6mm

HJ-2 18段 上弦長 11715.7mm 下弦長 11617.0mm

HJ-3 2段 上弦長 10544.2mm 下弦長 11617.0mm

次桁架也是鋼管桁架結構,截面呈倒三角形式,每根桿件長2m左右,共由兩種規格管徑組成,弦桿為無縫鋼管,腹桿為焊管。其中最長一段為47.608m,最短為39.303m,在工廠加工時其每一根次桁架分成了三段制作,運到現場,在現場組拼好后按常規起拱。

本工程質量要求非常嚴格;線形,外表美觀也很是重要;而且存在多管相貫,技術要求很高,故主拱結構的鋼管的下料全部選用數控等離子相貫線切割機,此切割機六軸連動,等離子切割,由電腦控制切割機的切割速度,各種角度變換。故構件的下料達到了設計制作技術方面精度上的要求,而且形成了所要求的坡口。下料完后,主弦桿與腹桿組裝好,然后在預先制作好的胎架上進行起拱,起拱高度h根據圓心半徑、每段弧長計算得出。

3.1.2 焊接工藝

鋼管桁架結構的線條要求流暢,形體優美;鋼管的連接主要采用焊接,因而焊接技術在鋼管結構中占有重要地位。無論從焊接節點構造,焊接工藝和無損檢測技術都有特殊的要求。

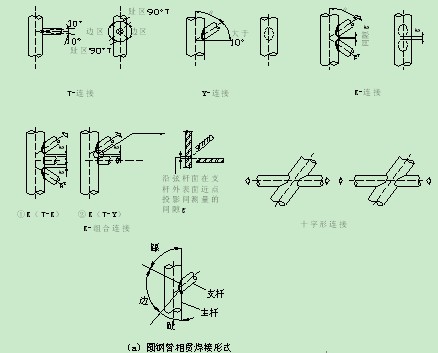

本工程管桁架鋼管的規格多樣:最大的為鋼管立柱Ф450*10,最小的為裝飾桁架腹桿Ф42*3mm,且管壁普遍較薄,所以焊接變形較大,且對焊接的掌握要求較高,否則很容易出現焊穿管壁的情況。鋼管連接形式有如下幾種:T形、Y形、K形、T-Y形、T-K形復合形及X形節點

主管與支管的連接呈T、Y、K或復合形相貫節點形式,支管端部為馬鞍形曲線。此類圓管相貫接頭分為4個區,即趾部、兩側部、根區部。

主管與支管的連接呈T、Y、K或復合形相貫節點形式,支管端部為馬鞍形曲線。此類圓管相貫接頭分為4個區,即趾部、兩側部、根區部。

相貫形節點的焊縫可分為全溶透焊、部分溶透焊和角焊縫3類,根據設計承載要求不同而不同。而由于管壁厚度的不同及支管與主管之間不同的夾角,能夠采用的焊接形式和焊縫的高度也有所不同。如對應不同的管壁有的需要在支管馬鞍形曲線處切割出一定的坡口角度才能焊透。而本工程支管的壁厚都較小不用切割出坡口角度也能焊透;如支管與主管之間的夾角小于30º時,根部區難于施焊,必須在夾角底部填焊至一定寬度后才可正常施焊,其焊縫有效值必須取樣檢驗進行焊接工藝評定加以驗證。

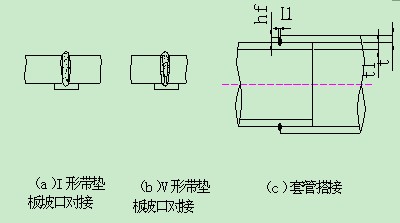

由于材料、加工、運輸、安裝條件的限制桁架必須分段加工、運輸和安裝,鋼管必須進行拼接。而鋼管的拼接形式常用以下3種形式,對應不同的要求和材料特性。

桁架的組裝在組裝胎架上進行單榀桁架的焊接,在桁架組裝時必須按照先焊中間節點,再向桁架兩端節點擴展的焊接順序,以免由于焊縫收縮向一端累計而引起的桁架各節點間尺寸誤差。并且不得在同一支管的兩端同時施焊。

焊縫尺寸應符合設計要求的計算厚度或焊縫大小,但也要避免過多的堆焊加高而產生較大的焊接殘余應力。

焊縫坡口的根部間隙大于標準規定值(1.5mm)時,可以按超標間隙值增加焊縫尺寸。但間隙大于5 mm時應事先采用堆焊和打磨方法修整支管端頭或在接口處主管表面堆焊焊道,以減少焊縫間隙。

本工程管桁架的管徑較小,Y、K形節點中支管之間間隙也較小,焊接空間較狹窄,各節點各焊縫應采用先用3~4點定位焊后,在采取對稱焊接法完成。

焊接方法一般采用低氫型焊條手工電弧焊,焊接參數可按下表選取。

|

焊條直徑(mm)

|

焊接電流

|

|

平焊

|

橫焊

|

立焊

|

仰焊

|

|

Ф3.2

|

120~140

|

100~130

|

85~120

|

90~120

|

|

Ф4

|

160~180

|

150~170

|

140~170

|

140~170

|

|

Ф5

|

190~240

|

170~220

|

|

|

注:此表僅供參考,實際制作時以焊接實驗為準。

管—管桁架結構中包含大量T、Y、K、X形節點。焊工施焊時焊接位置包含平、橫、立、仰全位置施焊,并針對支管與主管間的不同角度有不同的焊接要求。

由于本工程鋼管結構規格較統一,為提高工程質量和減少工期。在初期根據基本桁架形式制作了標準胎架。

3.2 主拱結構的安裝

3. 2.1吊裝的準備工作

主拱結構安裝精度要求很高,每一段桁架都要精確計算得出的三維坐標x、y、z三個方向來控制,安裝過程中不能出現±3mm的誤差,誤差稍大就會影響線型流暢,故在主拱結構的吊裝前作了大量的準備工作

a) 復核每一段主拱制作的精度

主要是檢查主拱各弦桿的尺寸長度、起拱度、以及焊縫質量。

胎架、路基箱的準備

現場地處海邊,土質比較疏松,容易下沉。故在搭設胎架時,在胎架下面鋪設了路基箱,以防止胎架在固定好后下沉,影響安裝質量。

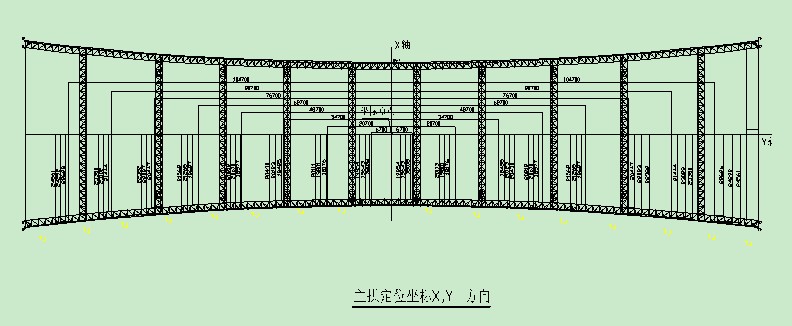

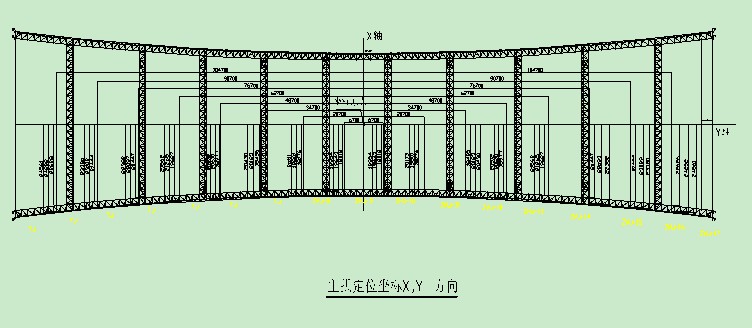

c) 根據電腦放樣計算得出胎架的定位坐標(x、y、z)

胎架的定位計算尤為重要,技術人員在安裝前做了大量的計算,計算得出每根桁架三條弦桿端點的三維坐標,主拱安裝時主要控制點就在每一段主拱三個弦桿的端點,據端點 x、y、z三軸來控制。

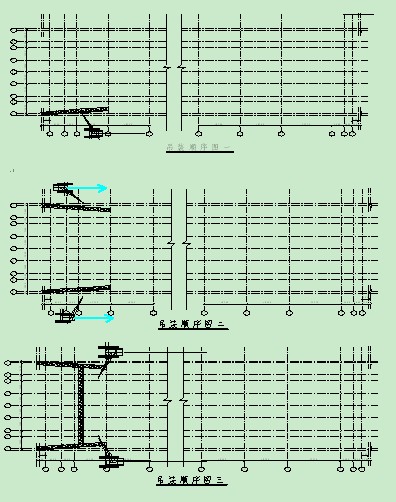

附:主拱胎架定位x,y方向平面圖

主拱胎架定位y,z方向平面圖

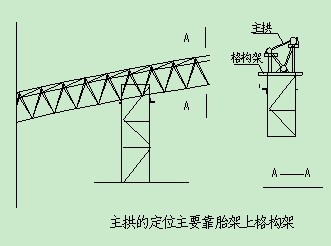

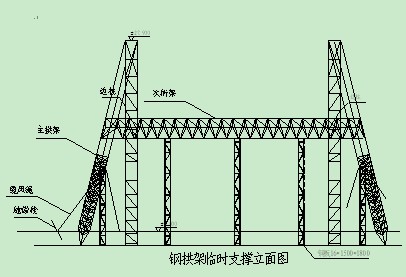

胎架定位安裝以及胎架上格構架

胎架安裝定位是很關鍵的一步,其在主拱的精確安裝起了很重要的作用。其一,對主拱還未完全固定時起了支撐作用;其二,胎架上格構架對主拱安裝起了定位作用。在胎架安裝好后,主桁架三個弦桿端頭放在胎架上的格構架上,故胎架在安裝時,對其進行了嚴格的定位控制。應用水準儀、精緯儀現場測量。

胎架安裝好后,根據計算后采用浪風繩和角鋼支撐將胎架固定好。調整好胎架頂部標高。如下圖所示:

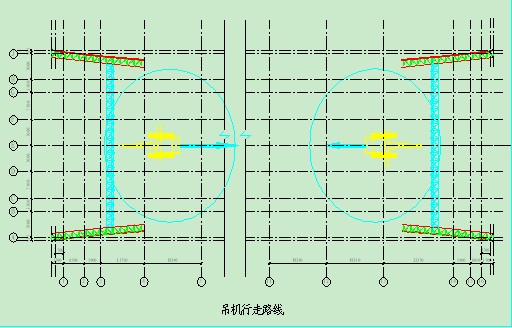

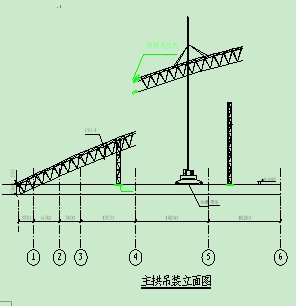

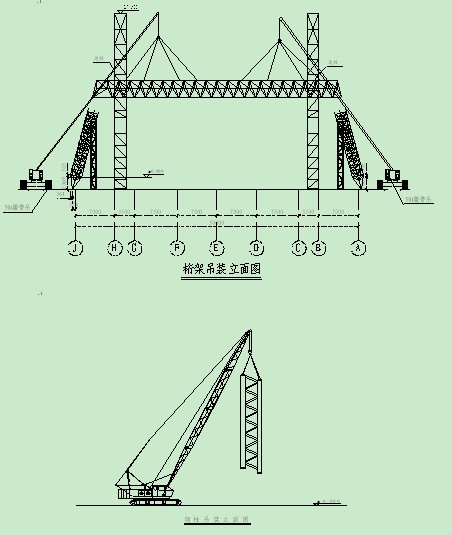

3.2.2吊機的選用以及吊裝順序

主拱的安裝主拱架采用50噸履帶吊車吊裝(同級別吊車按下述性能選配),主桿選用31m,作業半徑控制在8米,主鉤額定吊重為15.05噸,桁架長度在運輸條件許可為前提的情況下盡可能做到最長,重量不能超過15噸,由南北分別在各列間行走向中間進行依次安裝,主桁架直接運到安裝位置,進行堆放,桁架間的次桁架采用50噸履帶吊進行吊裝。鋼絲繩:6*37+1 Ø39,每根周長控制在6~8米,采用對繩吊裝。吊裝時吊機站在兩主拱主桁架之間,從兩端向中間順序吊裝;先安裝主桁架,再安裝次桁架。吊機行走路線和吊裝順序見下圖:

應用四臺吊機從左右兩邊同時開始,順序依次向前,在中間處合攏。

3.2.3 吊裝方法

a) 每段主拱的吊裝,采用四點起吊,吊裝到安裝位置后,將主拱前端放到胎架定位處,后端采用連接板初步固定。主拱安裝到位,調整好位置和標高、接口良好、點焊強度穩固后松鉤開始下一步吊裝。

b) 次桁架的吊裝,首先在主拱上次桁架的安裝點劃好安裝位置和設置連接板。次桁架在地面組對成整體后,用50噸履帶吊二臺進行吊裝,吊裝到位后首先應對好安裝位置、找好標高、用點焊進行固定。在次桁架下方設置支架對桁架進行支撐,待接點調整好,支架支撐好后,松鉤進行下一組主拱的吊裝。

c) 鋼立柱最高為+27.9m,柱重約8噸,采用50噸履帶吊進行吊裝,桿長為37米,作業半徑控制在8m,額定吊重為14.9噸,吊機型號為KH180-2系列,所以選用 50噸履帶吊吊裝柱,吊裝順序為:先吊北、南側柱。

立柱吊裝的吊點直接利用柱上部進行鋼絲繩綁扎吊裝,鋼絲繩采用雙繩,待垂直度偏差控制在20mm以內且地腳螺栓螺帽擰上并且初步固定后,方可使起重機脫鉤。檢查鋼柱的垂直度及上表面標高,如有偏差,用螺旋千斤頂或油壓千斤頂進行校正。

示意圖如鋼柱吊裝立面圖:

附:1 主拱吊裝立面圖

2 次桁架吊裝立面圖

3 鋼柱吊裝立面圖

4 鋼拱架臨時支撐立面圖

5 施工小結:

主拱結構安裝好后,構件承受到屋面等部分重力后發現主桁架有下撓,主桁架最高點處下撓最大,約有20mm(在允許范圍內)。主桁架在制作時起拱高度按實際計算數值起拱,如果每段主桁架在制作時適當增加起拱高度,則可以抵消其下撓度,增加線形流暢、美觀。

http://www.shanghaisteel.org

"歡迎大家轉摘!轉載須注明中國建筑金屬結構協會建筑

鋼結構網(www.12604.cn)謝謝合作!"